Наши услуги и процессы обеспечения качества гарантируют надежность нашей продукции и ваше удовлетворение.

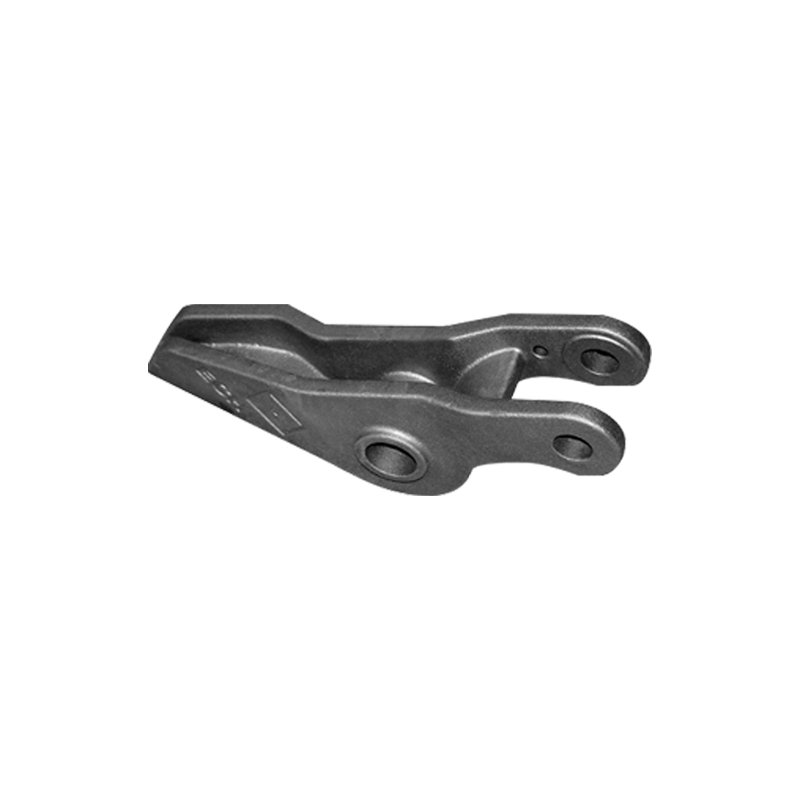

1. Повышенная долговечность и прочность.

Стальные детали для литья поездов является одним из наиболее эффективных методов изготовления деталей, требующих как высокой прочности, так и длительного срока службы. При производстве поездов такие компоненты, как колеса, оси, тормозные системы и шасси, должны подвергаться огромным нагрузкам и износу. Поезда работают в условиях высокоскоростного движения, частого торможения и больших нагрузок, оказывающих на различные части значительные силы. Стальное литье обеспечивает необходимую прочность, чтобы противостоять этим экстремальным условиям. В отличие от других материалов, литейная сталь может иметь свойства, позволяющие выдерживать повторяющиеся удары, вибрации и сильные ударные нагрузки. Присущая литой стали прочность означает, что компоненты с меньшей вероятностью выйдут из строя под нагрузкой, что напрямую способствует безопасности и эксплуатационной надежности поезда. Такая долговечность помогает сократить частоту технического обслуживания или замены компонентов, что может быть дорогостоящим и отнимать у операторов много времени.

2. Экономическая эффективность в крупномасштабном производстве.

Литье стали — это высокорентабельный метод производства, особенно при производстве больших объемов компонентов, необходимых в железнодорожной отрасли. Этот процесс позволяет производителям производить детали большими партиями, что снижает затраты на производство единицы продукции. Литье стали включает заливку расплавленного металла в формы, которые могут иметь сложную форму. Это устраняет необходимость в дополнительных этапах производства, таких как механическая обработка, которые могут быть более трудоемкими и дорогостоящими. После изготовления формы ее можно использовать повторно, что делает этот процесс идеальным для массового производства. Для производителей это существенное преимущество, поскольку железнодорожная отрасль требует большого количества стандартизированных компонентов, таких как колеса, тормоза и детали подвески. Такая эффективность массового производства приводит к снижению общих затрат для производителей, что, в свою очередь, может снизить затраты для клиентов, включая операторов поездов и компании по техническому обслуживанию.

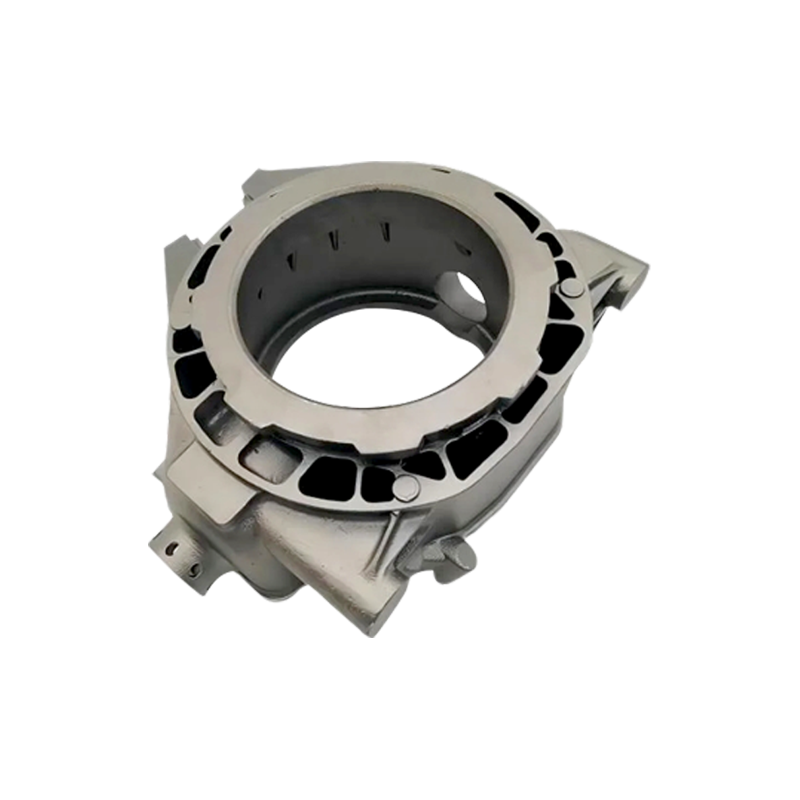

3. Гибкость и сложность дизайна

Одним из наиболее значительных преимуществ использования литья стальных деталей при производстве поездов является возможность создавать очень сложные и индивидуальные конструкции. Компоненты поезда часто должны иметь точную форму, сложную геометрию и выполнять определенные функции. Например, такие компоненты, как колеса и оси, требуют точных размеров и распределения веса, чтобы обеспечить правильное функционирование всей системы поезда. Стальное литье позволяет производителям создавать сложные формы без ущерба для прочности. Благодаря возможности производить детали со сложными внутренними характеристиками, литье дает производителям гибкость в разработке компонентов, которые в противном случае было бы невозможно изготовить традиционными методами, такими как ковка или механическая обработка. Эта гибкость также позволяет интегрировать такие функции, как полые камеры или оптимизированное распределение веса внутри компонентов, что может улучшить производительность и уменьшить ненужный объем. Универсальность литья гарантирует, что детали удовлетворяют специфическим потребностям современных поездов, будь то высокоскоростные железные дороги или тяжелые грузовые перевозки.

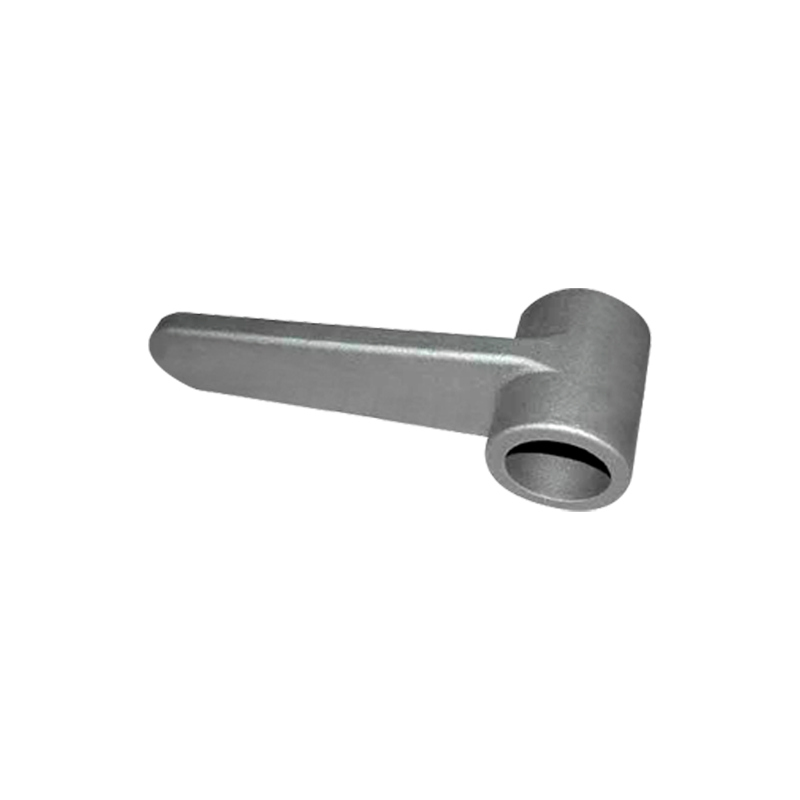

4. Улучшенное распределение веса и производительность.

Возможность оптимизировать распределение веса в компонентах поезда имеет решающее значение для максимизации производительности и топливной эффективности. Стальное литье позволяет точно проектировать детали с равномерным распределением веса, что напрямую влияет на способность поезда выдерживать как ускорение, так и тормозное усилие. Например, отливку стальных деталей, таких как колеса и оси поездов, можно производить таким образом, чтобы обеспечить сбалансированное распределение веса между компонентами. Это важно для поддержания устойчивости, уменьшения износа гусениц и обеспечения плавной работы. Правильно сбалансированные компоненты повышают топливную эффективность за счет снижения сопротивления и энергопотребления, что способствует экономии средств операторов. Распределение веса играет решающую роль в предотвращении чрезмерного износа определенных компонентов, что может привести к увеличению затрат на техническое обслуживание. Детали из литой стали легкие, но невероятно прочные, что снижает общий вес поезда, способствуя лучшей экономии топлива и снижению выбросов.

5. Коррозионная стойкость

Поезда часто работают в условиях, в которых компоненты подвергаются воздействию различных элементов, таких как дождь, снег и даже коррозионные вещества, такие как соль, на прибрежных или зимних дорогах. Стальное литье дает возможность изготавливать детали с повышенной устойчивостью к коррозии. Например, отливки из нержавеющей стали обычно используются для изготовления критически важных компонентов поездов, таких как колеса, оси и ходовые части, из-за их устойчивости к ржавчине и разрушению с течением времени. Устойчивость к коррозии жизненно важна для обеспечения целостности и работоспособности деталей на протяжении всего жизненного цикла, даже в сложных условиях. Кроме того, стальное литье позволяет производителям добавлять в состав материала коррозионностойкие сплавы, что еще больше увеличивает срок службы деталей. Это снижает частоту замен и технического обслуживания, что может быть дорогостоящим и мешать работе поездов. Инвестируя в стальное литье со встроенной коррозионной стойкостью, производители могут гарантировать, что детали поездов будут оставаться функциональными и надежными гораздо дольше, даже в суровых климатических условиях.

6. Высокая эффективность производства и сокращение времени выполнения заказа.

Одним из существенных преимуществ использования стального литья в производстве поездов является возможность быстрого и эффективного производства деталей. Процесс литья высокоавтоматизирован и позволяет производить большое количество компонентов за короткий период, что идеально подходит для крупносерийных производственных нужд железнодорожной отрасли. После того как форма спроектирована и создана, процесс производства деталей становится относительно быстрым и простым. Такой быстрый производственный процесс сокращает время выполнения заказов и гарантирует производителям поездов соблюдение сжатых сроков. В отрасли, где время часто имеет решающее значение (будь то производство новых поездов или ремонт существующих), литье стали дает конкурентное преимущество с точки зрения соблюдения производственных графиков. Возможность производить сложные детали большими партиями с минимальной дополнительной обработкой гарантирует, что стальное литье остается экономичным методом производства, особенно по сравнению с другими методами, такими как ковка или механическая обработка, которые могут быть более трудоемкими.

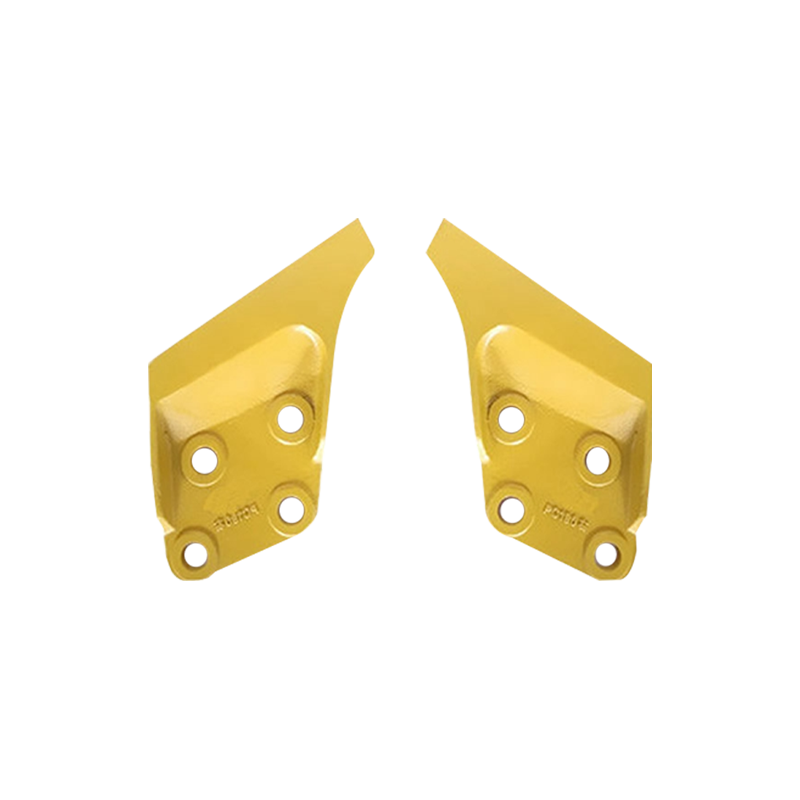

7. Снижение веса и топливная экономичность.

Уменьшение веса поезда является важным фактором повышения его общей топливной эффективности. Стальное литье позволяет производителям создавать прочные и легкие компоненты, которые помогают снизить общий вес поезда. Используя передовые сплавы и методы литья, производители могут производить такие детали, как колеса, оси и тормозные системы, одновременно прочные и легкие, не жертвуя при этом долговечностью или производительностью. Более легкие поезда потребляют меньше энергии для движения, что приводит к снижению затрат на топливо и повышению эксплуатационной эффективности. Снижение веса также распространяется на снижение износа путей, что помогает минимизировать затраты на техническое обслуживание железнодорожных операторов. Более легкие поезда способствуют сокращению выбросов углекислого газа, помогая соответствовать все более строгим экологическим стандартам. В контексте современных транспортных систем, которые уделяют больше внимания устойчивому развитию, возможность создавать более легкие и более экономичные поезда с помощью стального литья является значительным преимуществом.

8. Лучшее поглощение вибрации.

Поезда подвергаются постоянной вибрации от путей, движения и тормозных систем, что может повлиять на комфорт пассажиров, а также на производительность и долговечность компонентов поезда. Стальное литье можно использовать для изготовления деталей, которые поглощают и гасят вибрации, способствуя более плавной работе поездов. Например, колеса поездов и системы подвески могут быть спроектированы с использованием методов литья, чтобы улучшить их способность поглощать удары и вибрации, обеспечивая более комфортную поездку пассажиров. Компоненты, которые эффективно гасят вибрации, меньше изнашиваются, что продлевает срок их службы и снижает потребность в техническом обслуживании. Поглощение вибрации особенно важно в высокоскоростных железнодорожных системах, где любая чрезмерная вибрация может оказать существенное влияние как на комфорт поездки, так и на структурную целостность поезда.

Язык

Язык

ФТ КАСТИНГ

ФТ КАСТИНГ