Наши услуги и процессы обеспечения качества гарантируют надежность нашей продукции и ваше удовлетворение.

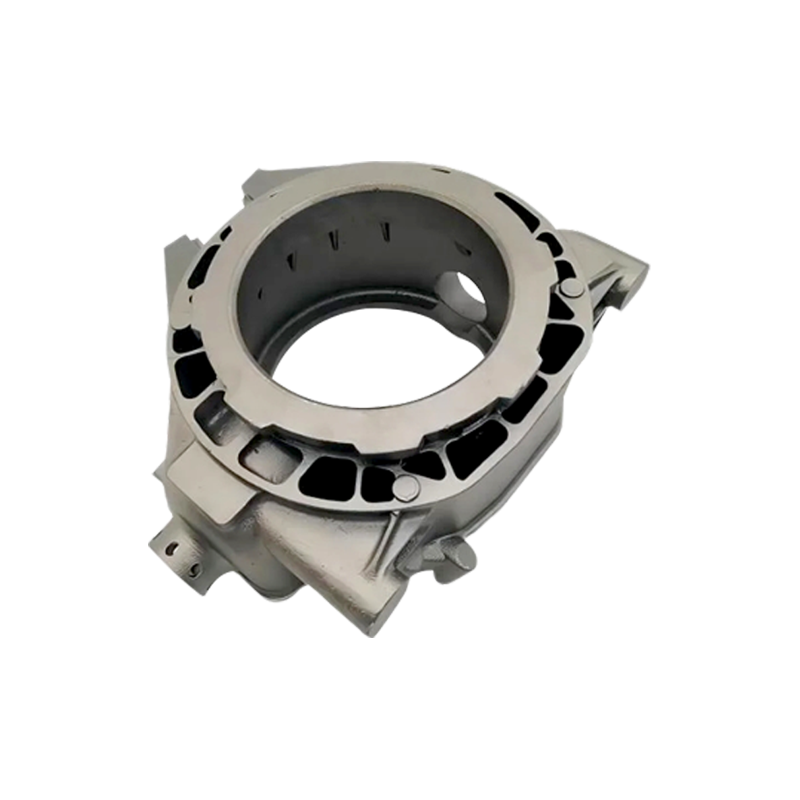

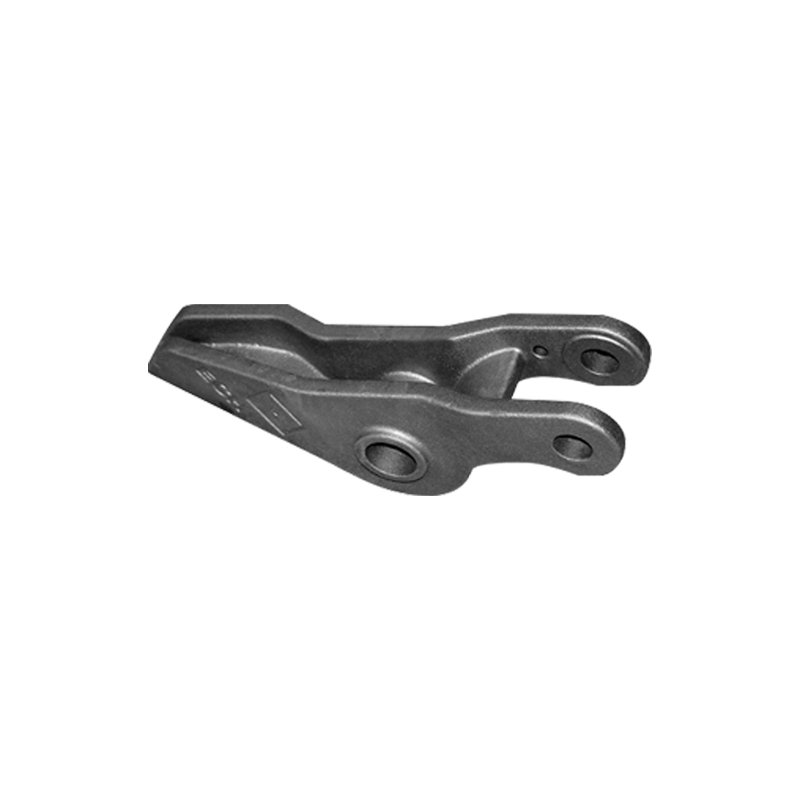

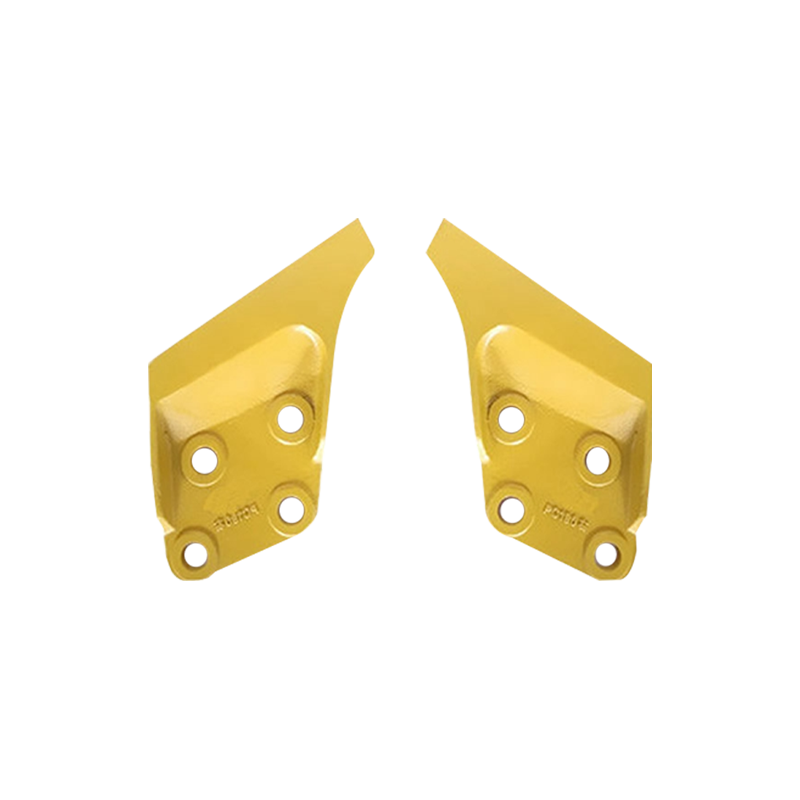

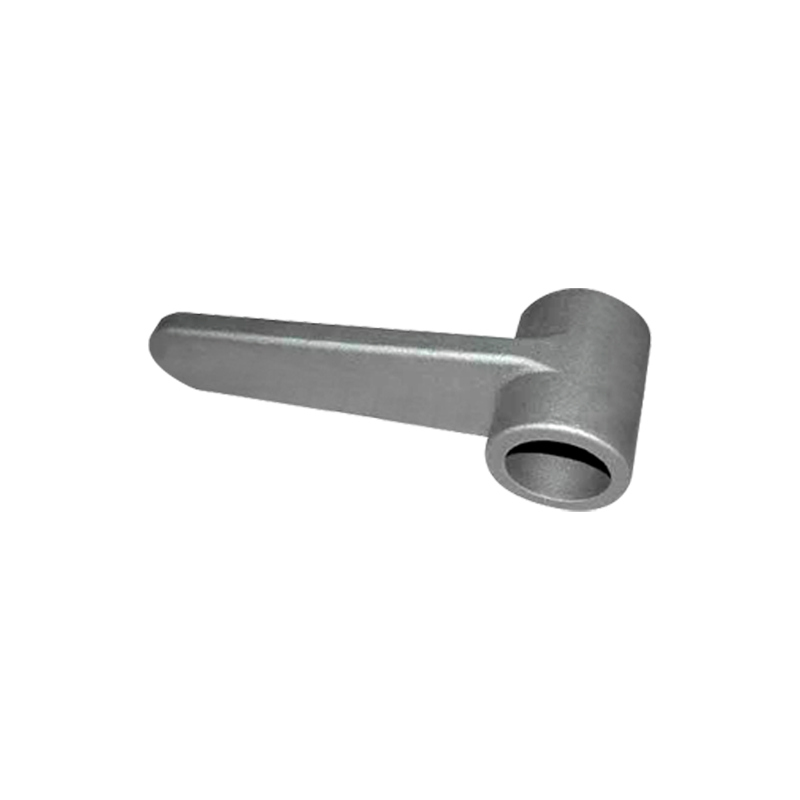

Литье в песок Это широко используемый метод литья металла, который существует уже тысячи лет. Это по-прежнему ключевой метод в современном производстве благодаря его экономичности, универсальности и способности производить сложные детали. В процессе литья в песок расплавленный металл заливают в форму из песка, чтобы после охлаждения и затвердевания образовался твердый объект. Этот процесс используется в различных отраслях промышленности, включая автомобильную, аэрокосмическую, строительную и машиностроительную.

1. Создание узора: основа литья в песчаные формы

Выкройка является точной копией конечного продукта, но обычно немного больше, чтобы учесть усадку металла в процессе охлаждения. Традиционно узоры изготавливались из таких материалов, как воск, дерево или металл. Однако в современном литье в песчаные формы 3D-печать стала обычным методом создания узоров, особенно сложных конструкций. Возможность использования 3D-печати сокращает время и затраты, связанные с традиционными методами.

Выкройка создается на основе проектных характеристик конечной детали. Для того чтобы отлитое изделие имело правильные размеры и характеристики, необходима высокая степень точности. Выкройки также можно изготовить из нескольких частей, если деталь сложная, при этом каждая секция формы собирается для формирования окончательной формы.

2. Подготовка формы: создание пространства для отливки

После того, как выкройка подготовлена, ее помещают в коробку или опоку, и начинается процесс изготовления формы. Сама форма создается из смеси песка и связующего вещества, обычно глины, а иногда и воды или химикатов, которые помогают удерживать частицы песка вместе. Эта песчаная смесь уплотняется вокруг модели, образуя твердую полость формы.

2.1 Типы используемого песка

Тип песка, используемый в процессе литья, имеет решающее значение, поскольку он влияет на качество отливки. Кварцевый песок является наиболее часто используемым материалом при литье в песчаные формы из-за его доступности, экономичности и термостойкости. Однако в зависимости от требований к литью используются и другие типы песка, такие как оливиновый песок и цирконовый песок, которые обеспечивают лучшую термостойкость и могут использоваться для более конкретных применений.

2.2 Уплотнение песка

Песчаную смесь уплотняют вокруг рисунка вручную или механическим способом. При уплотнении песка следует следить за тем, чтобы не было зазоров и воздушных карманов, так как они могут привести к дефектам отлитой детали. Если форма не уплотнена должным образом, расплавленный металл может течь неравномерно, что может привести к пористости или слабым участкам окончательной отливки.

3. Плавление и заливка: суть процесса

После создания формы следующим шагом будет расплавление металла, который будет залит в форму. Металл обычно нагревают в печи до расплавленного состояния. Обычные металлы, используемые при литье в песчаные формы, включают алюминий, бронзу, сталь и железо.

3.1 Печи и оборудование

Для плавки металла используются различные типы печей, в зависимости от конкретного металла и размера отливки. Электрические индукционные печи обычно используются для цветных металлов, таких как алюминий, а печи, работающие на жидком или газовом топливе, обычно используются для черных металлов, таких как сталь и чугун.

Металл плавится до определенной температуры, в зависимости от его типа. Например, алюминий обычно плавится при температуре около 660°C (1220°F), а сталь требует температуры выше 1370°C (2500°F). Затем расплавленный металл заливают в форму через разливочный стакан и в каналы, известные как ворота и направляющие. Эти каналы направляют расплавленный металл в полость, из которой был удален рисунок.

3.2 Процесс заливки

Правильная заливка металла имеет решающее значение во избежание дефектов. Металл необходимо разливать при правильной температуре и с контролируемой скоростью, чтобы предотвратить турбулентность, которая может привести к образованию воздушных карманов или вызвать преждевременное затвердевание металла.

4. Охлаждение и затвердевание: от жидкости к твердому состоянию

Как только расплавленный металл заполняет полость, ему дают остыть и затвердеть. Время охлаждения варьируется в зависимости от размера и материала отливки. Когда металл остывает, он слегка сжимается. Для этого выкройку делают немного крупнее желаемой конечной детали, а в конструкции делаются припуски, чтобы отливка не растрескалась и не перекосилась.

Охлаждение и затвердевание являются важными этапами. Если металл остывает слишком быстро, это может привести к появлению трещин или слабых мест в отливке. Если он остывает слишком медленно, в металле могут образовываться нежелательные кристаллические структуры или включения. Управление скоростью охлаждения имеет важное значение для производства высококачественных отливок.

4.1 Контроль скорости охлаждения

Охлаждение иногда контролируется с помощью специальных методов охлаждения, таких как добавление холода (металлические детали, стратегически размещаемые в форме для поглощения тепла и контроля скорости охлаждения). В современном литье в песчаные формы моделирование часто используется для прогнозирования того, как расплавленный металл будет вести себя при охлаждении и затвердевании, что позволяет лучше контролировать процесс.

5. Отделка: доработка отливки

Как только металл остынет и затвердеет, форма разбирается, обнажая необработанную отливку. Отливка обычно требует дополнительных шагов для получения готового продукта. Эти шаги могут включать в себя:

5.1 Очистка и удаление песка

Первым шагом является удаление остатков песка с поверхности отливки. Это можно сделать с помощью различных методов, таких как пескоструйная обработка, вибрационная обработка или струя воды. В процессе очистки удаляется любой материал формы, который мог прилипнуть к поверхности отливки во время фазы охлаждения.

5.2 Обработка

Механическая обработка используется для удаления лишнего материала и достижения окончательных размеров и качества поверхности детали. Процессы фрезерования, токарной обработки и шлифования обычно используются при литье в песчаные формы для обеспечения требуемых допусков и качества поверхности.

5.3 Термическая обработка

Некоторым отливкам может потребоваться термическая обработка для улучшения их механических свойств, таких как прочность и твердость. Это может включать такие процессы, как отжиг, закалка или отпуск, в зависимости от материала и желаемых характеристик конечной детали.

Преимущества литья в песчаные формы

Литье в песчаные формы имеет несколько существенных преимуществ, которые делают его предпочтительным выбором для многих производственных применений:

| Преимущество | Объяснение |

|---|---|

| Экономическая эффективность | Литье в песок is inexpensive compared to other casting methods. The materials, such as sand and clay, are low-cost, and the process is highly adaptable for both small and large quantities of parts. |

| Универсальность | Его можно использовать для литья широкого спектра металлов и сплавов, включая алюминий, бронзу, сталь и железо. Это делает его применимым во многих отраслях промышленности, от автомобильной до аэрокосмической. |

| Сложность | Литье в песок can create parts with complex geometries, such as intricate internal passages, which would be difficult to produce with other methods. |

| Недорогое прототипирование | Литье в песок is ideal for prototyping and low-volume production runs because the molds can be made quickly and at a lower cost compared to other methods like investment casting. |

| Диапазон размеров | Его можно использовать для отливки деталей различных размеров, от небольших деталей до крупных промышленных деталей, что обеспечивает гибкость производства. |

Язык

Язык

ФТ КАСТИНГ

ФТ КАСТИНГ