Наши услуги и процессы обеспечения качества гарантируют надежность нашей продукции и ваше удовлетворение.

Введение

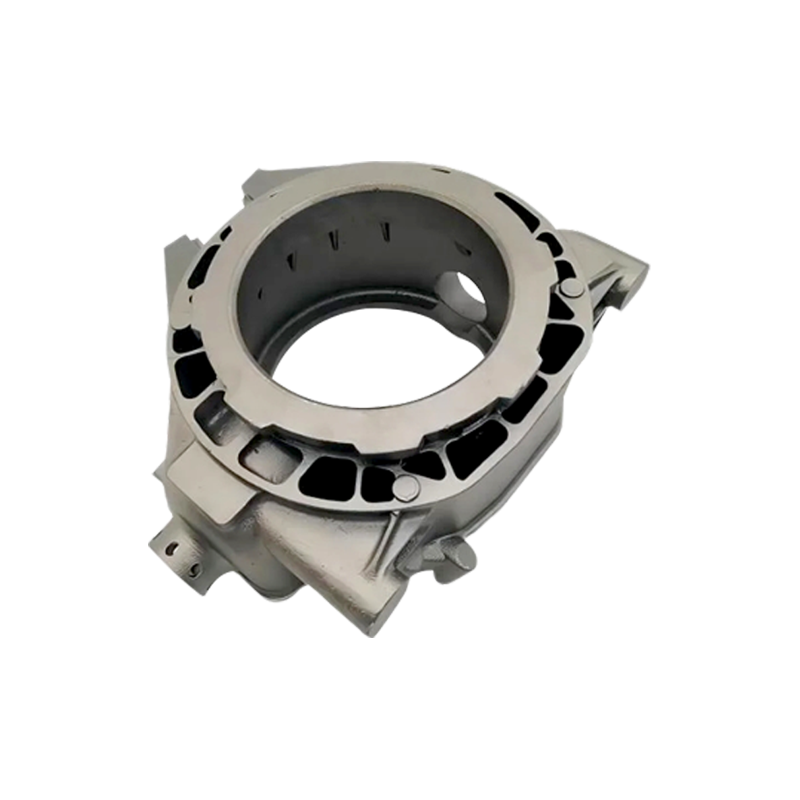

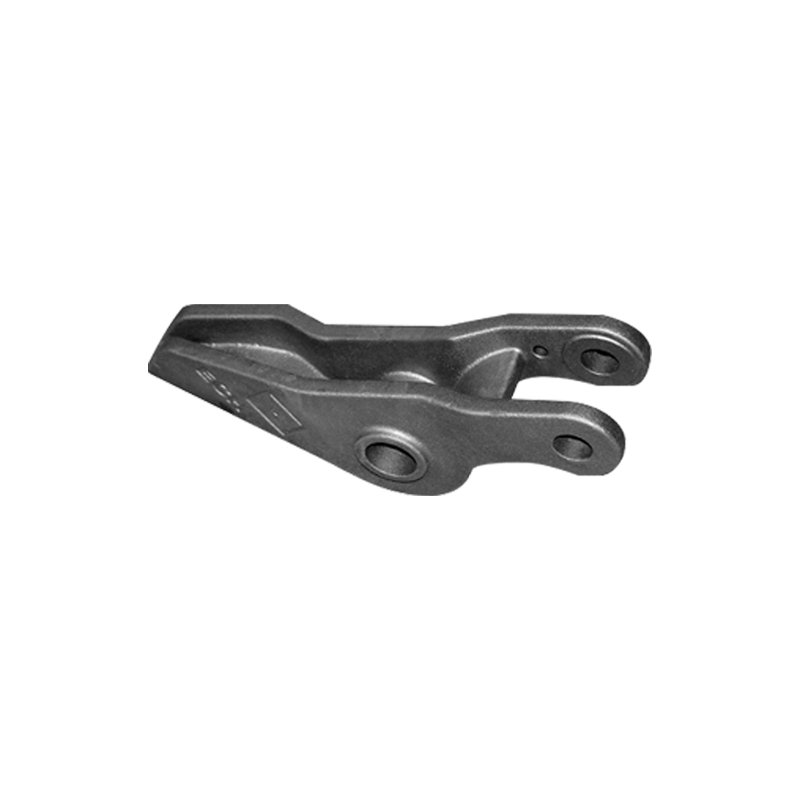

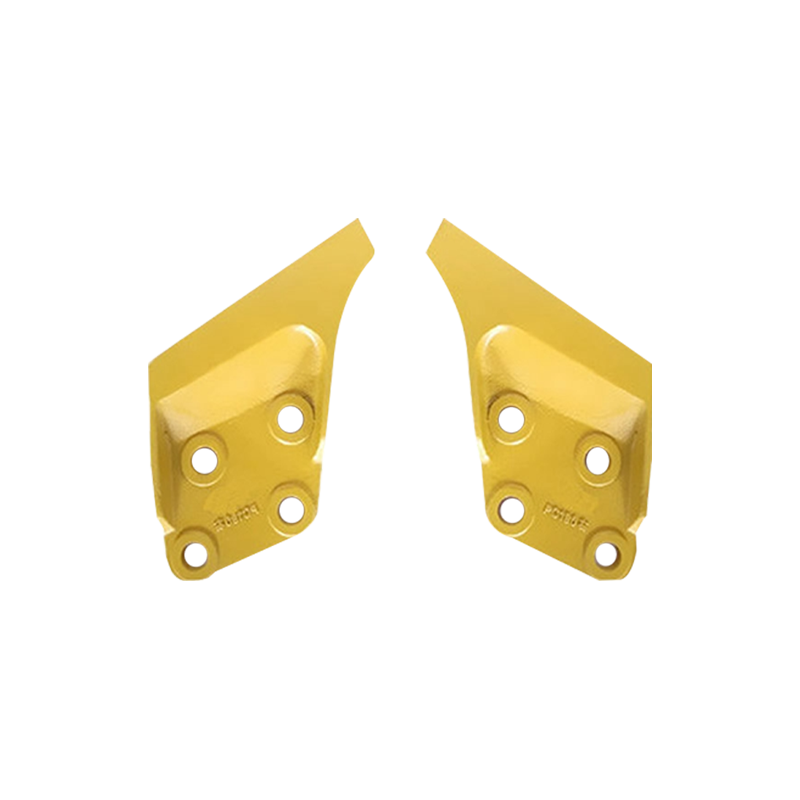

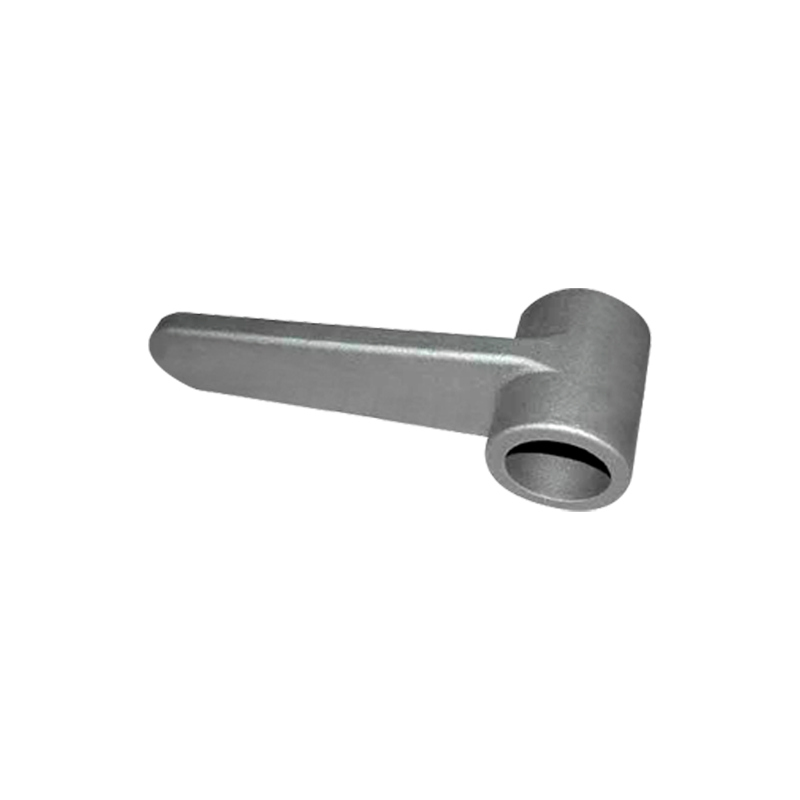

Поезда являются основой современного железнодорожного транспорта, а их безопасность и стабильность напрямую влияют на жизнь и свойство пассажиров. Как основные структурные компоненты, литые стальные детали для поездов нести значительные механические нагрузки и силы воздействия, что требует чрезвычайно строгих производственных требований. Запасные детали литой стали должны не только обладать отличными механическими свойствами, но и сохранять точность размеров и качество поверхности в процессе производства.

1. Проектирование и создание моделей

Часть дизайна

Конструкция деталей литой стали должна основываться на анализе сил, которые они испытывают во время работы и эксплуатационной среды. Инженеры -дизайнеры используют расширенное программное обеспечение для моделирования, такое как анализ конечных элементов (FEA) для выполнения механического моделирования для обеспечения структурной надежности и безопасности. Обычно используемые материалы, такие как высокопрочная высокопрочная сталь, должны соответствовать национальным железнодорожным стандартам и международным спецификациям состава и производительности. Фаза проектирования также требует рассмотрения ограничений процесса литья, таких как направление заливки, распределение усадки и скорость охлаждения, чтобы избежать дефектов во время последующего производства.

Создание модели

Модель является основой процесса литья и должна точно воспроизвести дизайнерские чертежи. Используемые традиционные материалы включают дерево, пластик, воск и металл. Общие методы включают обработку и 3D -печать, последняя из которых становится все более популярной в последние годы благодаря своей высокой точке и способности производить сложные формы. После изготовления моделей необходима обработка поверхности, чтобы обеспечить гладкую и безупречную отделку и избежать выходов и грубых поверхностей в литье. Пособия на обработку также включены в модель, чтобы облегчить последующую обработку.

2. Создание формы

Песчаные формы

Песочные формы являются наиболее часто используемым типом плесени и изготавливаются из рефрактерного глиняного песка или песка смолы. Создание формы включает в себя формирование, изготовление ядра и сборку. Во время формирования плесень вдается в песок, чтобы создать полость. Затем плесень удаляется, чтобы создать полость литья. Компонент ядра требует ящика из ящика, изготовленного из рефрактерного материала, чтобы обеспечить внутреннюю структуру. Песочные формы обеспечивают отличную проницаемость воздуха и прочность плесени, облегчая сброс газа и расплавленную сталь.

Металлические формы

Для массовых деталей, требующих высокой точности, могут использоваться металлические плесени, такие как стальные плесени. Металлические плесени предлагают такие преимущества, как устойчивость к высокой износ, длительный срок службы и размерная стабильность, но они более дороги для производства и в основном используются для небольших, сложных отливок. Металлические плесени изготавливаются с использованием машин с ЧПУ и требуют термообработки для повышения твердости и износостойкости.

3. таяние и наличие

Стальная таяние

Процесс плавления обычно проводится в электрической дуговой печи или индукционной печи. Температура печи и химический состав регулируются в соответствии со стальной смесей. Содержание таких элементов, как углерод, сера и фосфор, строго контролируется, чтобы обеспечить силу и прочность литья. В процессе таяния также добавляются изоляция и легирующие элементы, чтобы повысить чистоту и производительность стали. После выплавки температура расплавленной стали измеряется, чтобы убедиться, что она находится при соответствующей температуре жидкости во время заливки.

Процесс заливки

Заливка - это критический шаг, влияющий на качество кастинга. Расплатая сталь течет в полость формы через стробирующую систему. Хорошо разработанная система стробирования обеспечивает плавный поток расплавленной стали, избегая турбулентности и образования пор. Скорость заливки и температура должны строго контролироваться. Слишком быстрая скорость может привести к включениям газа, в то время как слишком медленная скорость может легко сформировать холодный закрытый. После заливки расплавленная сталь постепенно затвердевает внутри формы. Скорость охлаждения оказывает прямое влияние на структуру зерна и свойства литья.

4. Чистка литья и термическая обработка

Уборка

После затвердевания литье требует раздавливания песчаной плесени, удаления вспышки и очистки поверхности. Механическое оборудование, такое как резаки и шлифовальные машины, используется для удаления избыточного материала, чтобы обеспечить четкий контур литья. Очистка также удаляет остаточный песок и масштаб, чтобы улучшить отделку поверхности. Поверхностные дефекты, такие как поры и включения, ремонтируются сваркой.

Термическая обработка

Тепловая обработка является важным шагом в улучшении механических свойств отливок. Отжиг устраняет внутренние напряжения и улучшает однородность микроструктуры; Нормализация уточняет размер зерна и увеличивает прочность; Угашение быстро охлаждает сталь, образуя твердую мартенситную структуру; И отпуск корректирует баланс между твердостью и прочности. Параметры термической обработки должны быть точно адаптированы к составу материала и предполагаемое использование, чтобы избежать перегрева или недостаточного прохладного охлаждения, что может привести к снижению производительности.

5. Обработка и проверка

Обработка

Тепло, обработанные отливками, обычно подвергаются отделению, включая поворот, фрезерование, бурение и шлифование, для достижения разработанных измерений и геометрических допусков. Обработка не только обеспечивает точность сборки, но и улучшает отделку поверхности и повышает производительность детали. Во время обработки необходимо предотвратить деформация и повреждение, а приспособления должны использоваться для защиты деталей и управления.

Качественная проверка

За части литой стали должны пройти строгие неразрушающие тестирование, в том числе следующее:

Ультразвуковое тестирование (UT): обнаруживает внутренние трещины, включения и другие дефекты.

Рентгенографическое тестирование (RT): использует рентгеновские визуализации для идентификации внутренних пор и трещин.

Тестирование магнитных частиц (МТ): обнаруживает поверхностные и подземные трещины. Размерные измерения и испытания на механические свойства (испытания на растяжение, твердость и ударные) выполняются одновременно, чтобы гарантировать, что продукт соответствует проектированию и стандартным требованиям.

6. Проверка и упаковка готового продукта

Последний осмотр

После обработки и тестирования проводится комплексная визуальная проверка для обеспечения отсутствия трещин, деформации, ржавчины и других проблем. Размеры рассматриваются, чтобы подтвердить точность сборки. Функциональные тесты выполняются на ключевых частях, таких как динамическая балансировка оси.

Упаковка и транспорт

Готовые изделия упаковываются с использованием амортизационных материалов для предотвращения повреждений во время транспортировки. Ингибиторы ржавчины наносятся на поверхность, чтобы предотвратить ржавчину. Метка упаковки четко указывает на модель продукта, спецификации, дату производства и меры предосторожности для обеспечения плавной логистики и установки.

Язык

Язык

ФТ КАСТИНГ

ФТ КАСТИНГ