Наши услуги и процессы обеспечения качества гарантируют надежность нашей продукции и ваше удовлетворение.

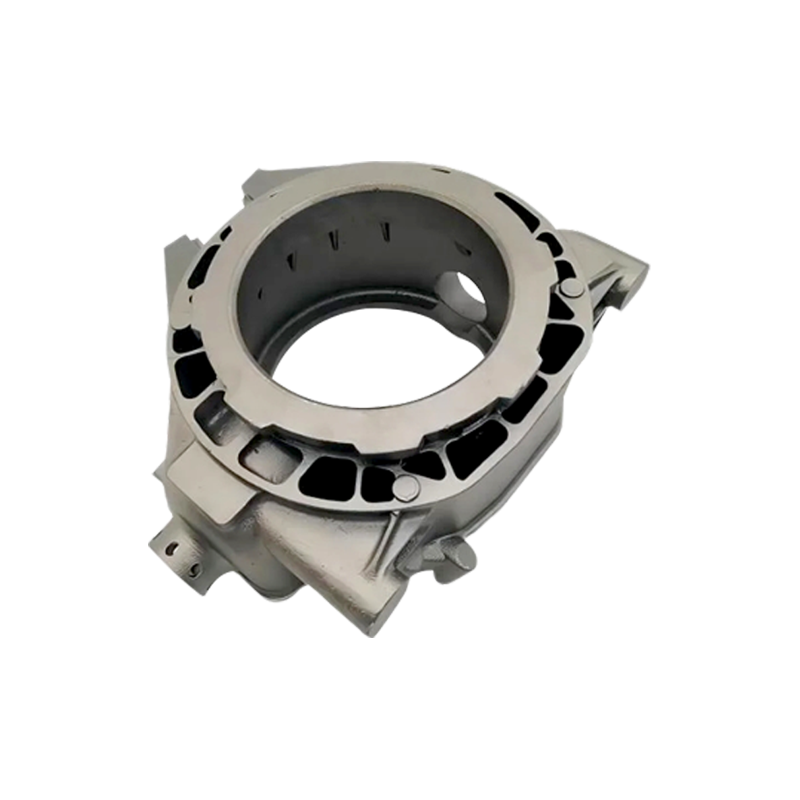

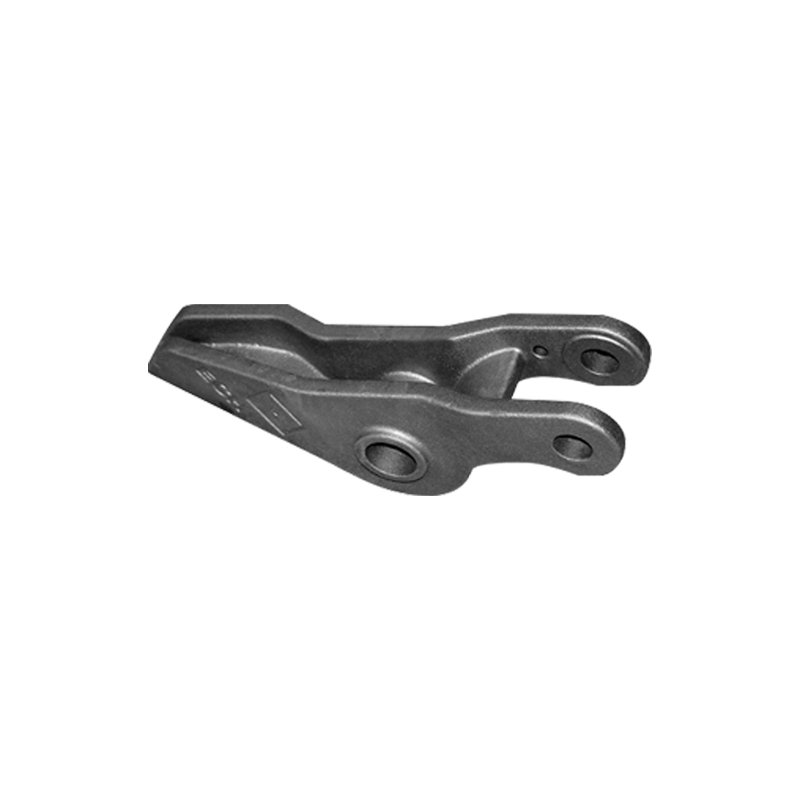

Железнодорожная промышленность всегда в значительной степени опиралась на высококачественные стальные детали, чтобы обеспечить безопасность, надежность и эффективность поездов. Среди этих частей, Поезда литья стальные детали , как важная часть структуры поезда, несет ключевую ответственность за ношение и передачу энергии. Благодаря непрерывному развитию технологии литья и материальной науки, долговечность и производительность деталей литой стали поезда были значительно улучшены.

1. Достижения в области современной технологии кастинга

Традиционные методы литья, такие как литье песка, хотя и недорогие и зрелые, имеют дефекты, такие как поры, полости усадки и включения, которые влияют на качество отливок. Чтобы улучшить производительность кастингов, современные технологии кастинга постоянно инновации:

Инвестиционное литье: может быть достигнута высокопроизводительная восковая плесени, стальные детали со сложными конструкциями и высокой точностью размерны, уменьшая количество пост-обработки.

Улучшенное литье песка: песчаные формы, изготовленные из новых высокопрочных рефрактерных материалов, используются для улучшения поверхностной отделки полости и уменьшения дефектов литья.

Вакуумное литье: заливание расплавленной стали в вакуумной среде эффективно снижает включения и окисления газа и улучшает плотность и механические свойства отливок.

Эти передовые процессы уменьшают внутренние дефекты и оптимизируют микроструктуру отливок, тем самым значительно улучшая механические свойства и срок службы литых стальных деталей.

2. Оптимизация композиции стального сплава

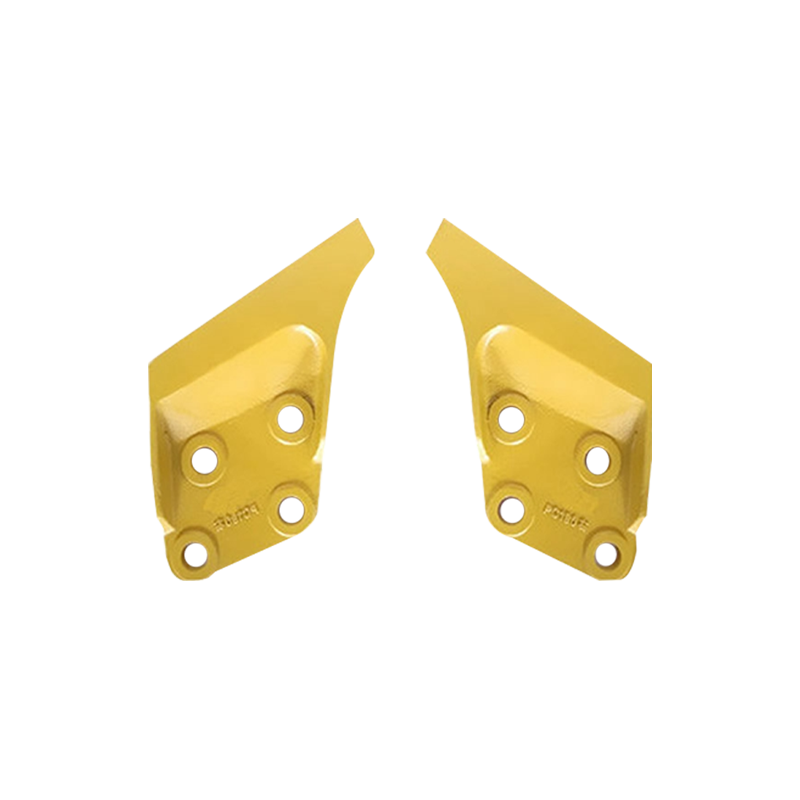

Хотя традиционная углеродистая сталь имеет умеренную прочность, ей не хватает коррозионной устойчивости и износостойкости, и трудно соответствовать требованиям поездов в сложных условиях труда. Исследователи разработали множество сплавных стальных формул на основе функциональных требований литых стальных деталей:

Хром (CR): улучшает твердость и коррозионную стойкость стали, особенно для защиты в окислительной среде и условиях высокой влажности.

Никель (NI): повышает прочность и низкотемпературное сопротивление стали, что делает отливки менее склонными к хрупкому растрескиванию в холодной среде.

Молибден (МО): Улучшает высокотемпературную прочность и сопротивление стали стали, подходящие для деталей, которые выдерживают непрерывные нагрузки и высокотемпературные трения.

Ванадий (V): уточняет зерно, улучшает общую силу и усталостную жизнь.

Рационально распределяя эти элементы сплава, литые стальные детали достигают хорошего баланса между твердостью, прочностью, выносливостью и коррозионной стойкостью, что значительно повышая комплексные характеристики частей поезда.

3. Инновационное применение процесса термической обработки

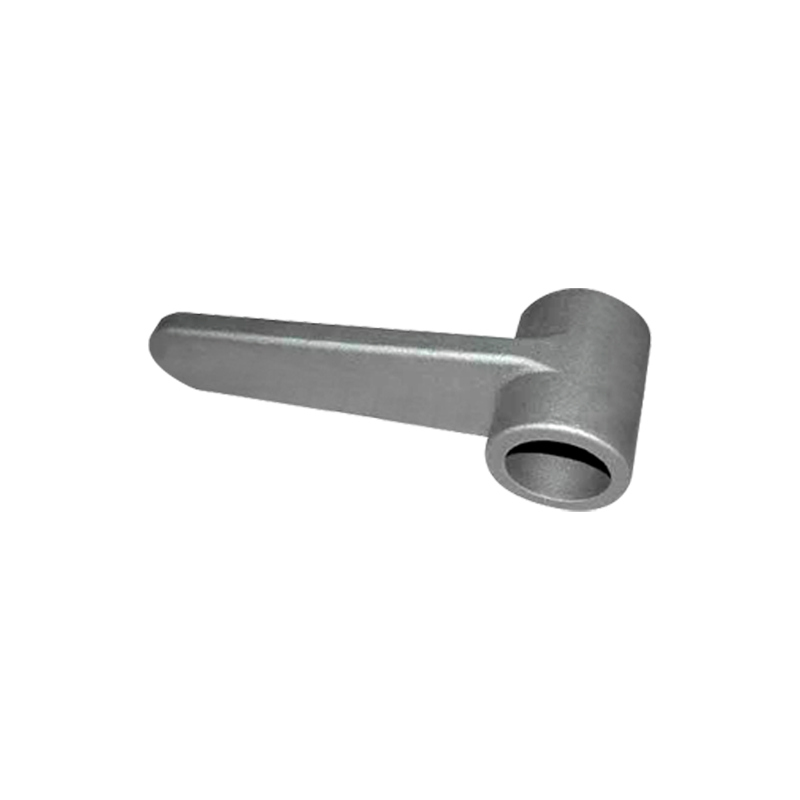

После литья внутренняя структура деталей литой стали обычно необходимо отрегулировать с помощью термообработки, чтобы удовлетворить требования как прочности, так и прочности. В последние годы применение новых технологий термической обработки еще больше оптимизировало производительность деталей:

Аустенизация, гашение и сдача: традиционное гашение и обработка отпуска, нагрев в зону аустенита, а затем быстро охлаждение, получает мартенсированную структуру с высокой твердостью, а затем устраняют внутреннее напряжение и хрупкость посредством отпуска для получения сбалансированных механических свойств.

Изотермическая аустенизация (Austemper): контролируйте скорость охлаждения, чтобы стальные детали получили структуру банита, улучшают ударную вязкость и устойчивость к износу, подходящие для высокопрочных износостойких деталей.

Термомеханическая обработка (термомеханическая обработка): объедините процесс деформации с термической обработкой, уточняют зерна во время горячей работы и значительно улучшают прочность и усталость срока службы стальных деталей.

Эти технологии термообработки оптимизируют микроструктуру отливок, улучшают устойчивость к усталости, устойчивость к износу и устойчивость к воздействию и делают детали более подходящими для долгосрочных сложных условий труда железных дорог.

4. Достижения в области контроля качества и технологии тестирования

Производительность литых стальных деталей зависит не только от материалов и процессов, но и строгий контроль качества является важной частью обеспечения безопасности. Применение современной технологии обнаружения значительно улучшило точность обнаружения дефектов и оценки производительности:

Ультразвуковое тестирование: используйте высокочастотные звуковые волны для обнаружения внутренних трещин, пор и других дефектов, которые могут быть обнаружены в Интернете в режиме реального времени, значительно повышая эффективность обнаружения.

Рентгенография рентгеновского излучения: она может интуитивно отображать внутреннюю структуру, найти небольшие включения и нелидифицированные дефекты и гарантировать, что отлитные и безвредные отливки.

Инспекция магнитных частиц: он обладает высокой чувствительностью к поверхностным и ближней поверхности трещин и подходит для обнаружения поверхностных дефектов стальных деталей.

Компьютерное моделирование и эмуляция. Посредством численного моделирования предсказаны поля температур, процесс затвердевания и распределение напряжений в процессе литья, а параметры проектирования и процесса заранее оптимизируются, чтобы уменьшить вероятность дефектов.

В сочетании с различными технологиями обнаружения производители могут быстро обнаружить и решать проблемы с качеством на ранней стадии литья, чтобы гарантировать, что литые стальные детали соответствуют стандартам дизайна.

5. Влияние на производительность и безопасность поезда

Вышеуказанные технологические достижения напрямую способствуют обновлению производительности частей листовых стали поезда и оказывают глубокое влияние на общую производительность поезда:

Расширенный срок службы: высококачественные детали литой стали имеют более сильную усталость и устойчивость к износу, снижая частую замену и техническое обслуживание.

Повышение безопасности оперативной безопасности: улучшенная прочность части снижает риск поломки и гарантирует, что детали являются стабильными и надежными во время вождения.

Снижение затрат на техническое обслуживание и простой: детали высокой продолжительности снижают частоту технического обслуживания, снижают инвестиции в техническое обслуживание и повышают эффективность работы поезда.

Повышение энергоэффективности: высококачественные детали уменьшают механические трения и потерю энергии, а также помогают зеленым и энергосберегающим железнодорожным транспортировке.

Адаптируйтесь к изменению условий труда: укрепление коррозионной сопротивления и высокотемпературной сопротивления, чтобы поезда могли адаптироваться к различным климату и сложным дорожным условиям. .

Язык

Язык

ФТ КАСТИНГ

ФТ КАСТИНГ