Наши услуги и процессы обеспечения качества гарантируют надежность нашей продукции и ваше удовлетворение.

Введение

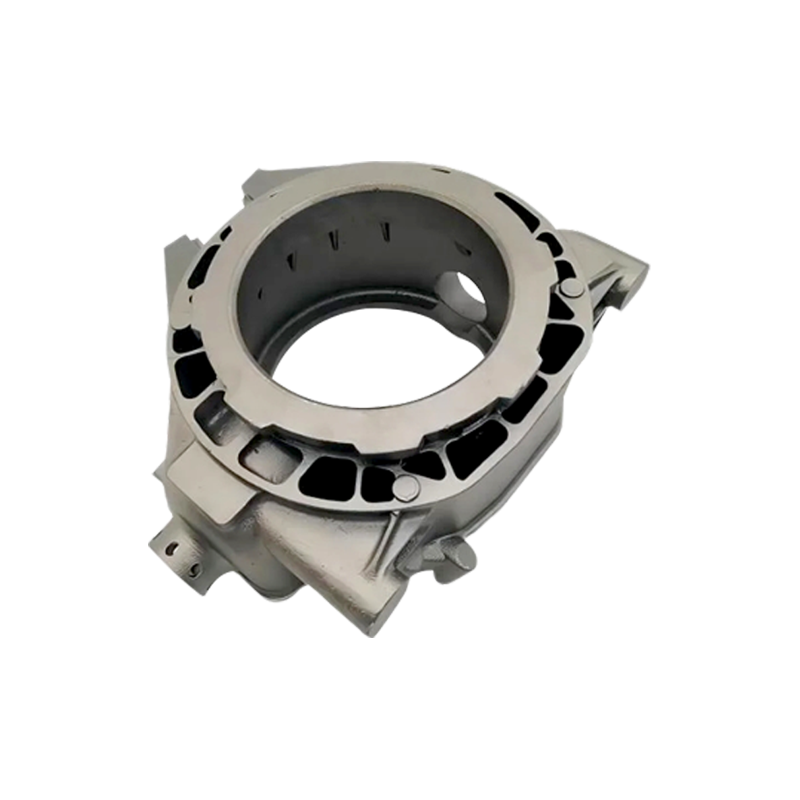

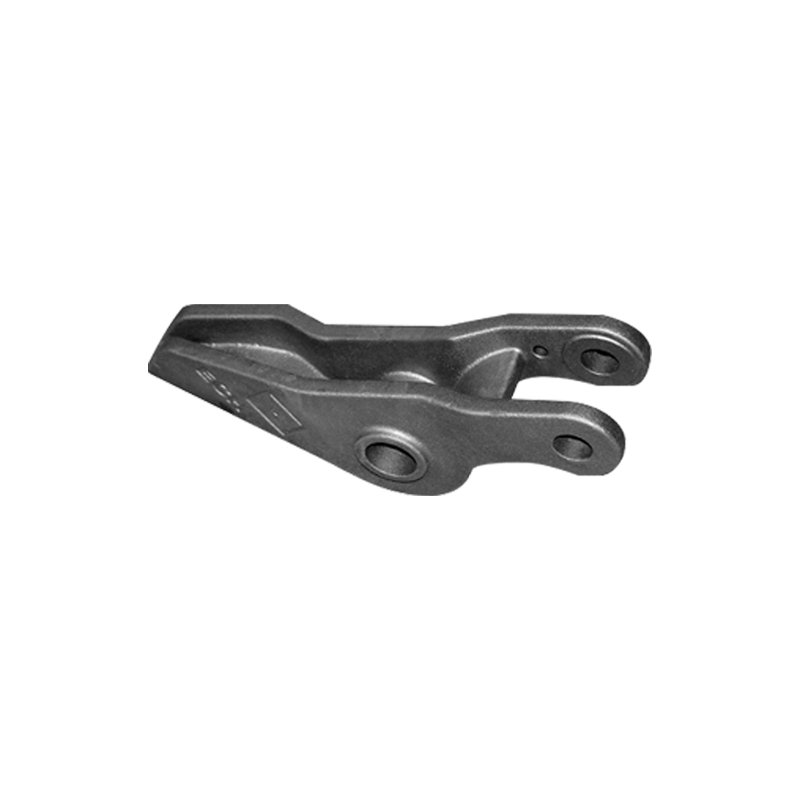

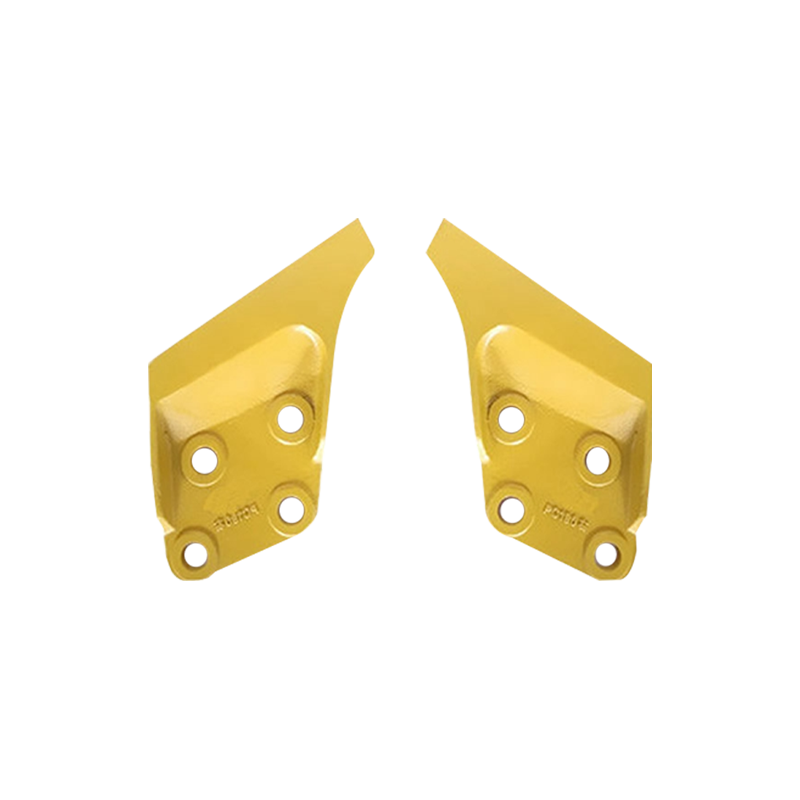

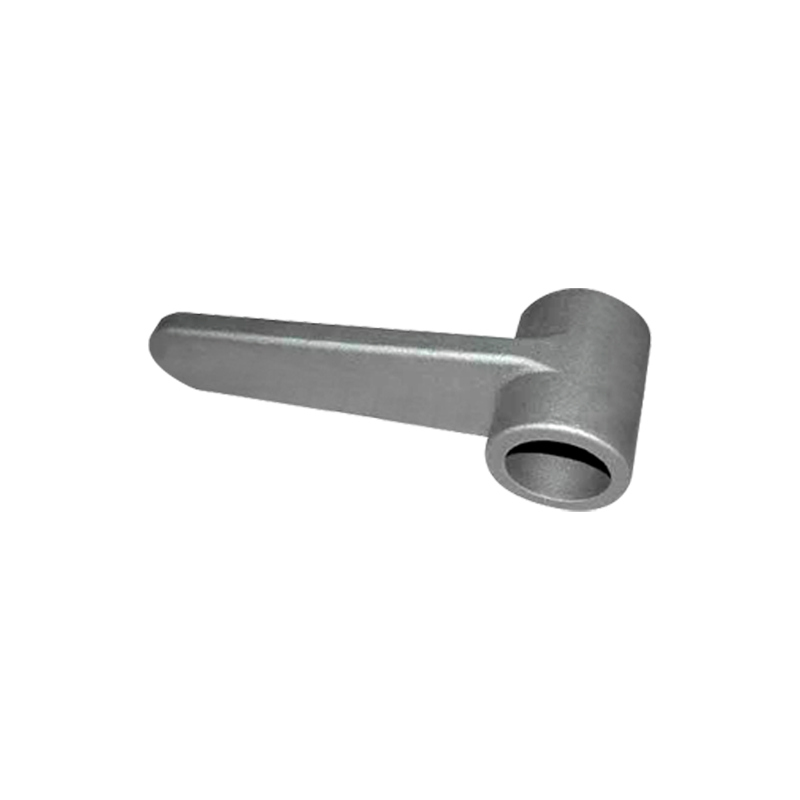

Бурные установки необходимы для извлечения нефти и газа из подземных водохранилищ. Надежность и производительность этих буровых установок в значительной степени зависят от качества их стальных литейных деталей, которые должны выдерживать экстремальные механические напряжения, коррозионные среды и высокие температуры. С ростом спроса на эффективность, безопасность и устойчивость в энергетическом секторе, производство буровые установки литья стальные детали быстро развивается.

1. Усовершенствованные материалы и разработка сплава

Чтобы удовлетворить резкие требования буровых операций, стальные сплавы, используемые в листовых частях, постоянно улучшаются. Будущие тенденции включают в себя разработку специализированных высокопрочных, устойчивых к износостойкому и коррозионным сплавам.

Нано-сдача: включение наночастиц в стальные матрицы может значительно улучшить механические свойства, такие как выносливость и устойчивость к усталости.

Композитные материалы: сталь в сочетании с другими металлами или керамикой повышает производительность, не добавляя чрезмерного веса.

Индивидуальные сплавы: адаптация химических композиций к конкретным средам бурения обеспечивает оптимальную производительность, такую как устойчивость к коррозии кислого газа или абразивными отложениями.

Эти инновации не только продлевают срок службы деталей, но и снижают затраты на техническое обслуживание и время простоя.

2. Улучшенные технологии литья

Традиционные методы литья, хотя и эффективные, имеют ограничения в области точности и контроля дефектов. Будущее указывает на более продвинутые технологии кастинга:

Инвестиционное литье: позволяет производство сложной геометрии с тонкой поверхностной отделкой и точностью размеров, снижая требования к обработке.

Потерянная пена литья: предлагает лучшее управление потоком металла и охлаждением, сводя к минимуму пористость и дефекты усадки.

Автоматизированные системы заливки: робототехника и контролируемая компьютером заливка обеспечивает постоянные скорости потока металла и контроль температуры, повышение урожайности и повторяемость.

Утверждение направленного и контролируемое охлаждение: методы, которые влияют на образование микроструктуры, улучшая механические свойства за счет контроля размер и распределения зерна.

Эти технологические улучшения снижают скорость лома, повышают качество продукции и повышают эффективность производства.

3. Аддитивное производство и гибридные подходы

Аддитивное производство (AM), или 3D -печать, революционизирует производство металлов, включая формы для литья и даже прямые металлические детали.

Трехмерные формы и ядра: быстро производят сложные формы, которые сложны или дорого изготавливают с помощью традиционных инструментов, что позволяет больше свободы дизайна и более быстрого прототипирования.

Прямая печать металла: хотя и все еще ограничен для больших деталей, металл AM позволяет производству очень сложных компонентов с внутренними каналами или оптимизированными структурами для снижения веса.

Гибридное производство: комбинирует литье с AM-производственными компонентами или инструментами, чтобы использовать сильные стороны обоих. Например, кастинг может быть подкреплен вставками с 3D-печатью или состоит из секций, производимых аддитивно для областей с высоким содержанием.

Эти подходы сокращают время заказа, уменьшают отходы материала и позволяют более индивидуальным высокопроизводительным деталям.

4. Цифровизация и промышленность

Интеграция цифровых технологий превращает производство в более интеллектуальный и адаптивный процесс:

IoT и датчики: встроенные датчики в листовом оборудовании собирают данные в реальном времени о температуре, потоке, давлении и химическом составе, что позволяет точно управлять процессом.

ИИ и машинное обучение: анализируйте большие наборы данных, чтобы предсказать дефекты литья, такие как трещины или пористость, прежде чем они произойдут, оптимизируйте параметры процесса и обслуживание графика.

Цифровые близнецы: виртуальные копии процесса литья и оборудования имитировать сценарии для оптимизации проектов и прогнозирования производительности без физических испытаний.

Облачные вычисления: облегчает сотрудничество и совместное использование данных по производственным сайтам и цепочкам поставок, улучшая отзывчивость и согласованность качества.

Цифровизация приводит к сокращению времени простоя, снижению затрат и более качественным продуктам с меньшим количеством дефектов.

5. Инициативы по окружающей среде и устойчивому развитию

Индустрия кастинга все чаще сосредоточена на сокращении своего экологического следа:

Энергоэффективные печи: внедрение индукционных и электрических дуговых печей с лучшими системами восстановления энергии снижает выбросы парниковых газов.

Экологически чистые связывания и мелиорация песка: использование биоразлагаемых связующих и утилизации песка снижает отходы и загрязнение.

Утилизация стали: более высокое включение переработанной лома в литье снижает необходимость в сырье и потреблении энергии.

Уточнение тепла отходов: использование тепла от литья для других растений повышает общую энергоэффективность.

Усилия по устойчивому развитию соответствуют глобальным экологическим целям и улучшают социальную лицензию для работы для производителей.

6. Усовершенствования контроля качества и тестирования

Обеспечение надежности стальных деталей буровой установки имеет решающее значение для безопасности и производительности:

Усовершенствованное неразрушающее тестирование (NDT): такие методы, как ультразвуковой фазированный массив, рентгеновская томография и тестирование вихревого тока, обнаруживают внутренние и поверхностные дефекты с более высоким разрешением и скоростью.

Мониторинг в процессе процесса: датчики, встроенные в формы или оборудование для литья, могут обнаружить аномалии в режиме реального времени, что позволяет немедленно корректирующие действия.

Цифровой осмотр и анализ данных: автоматический визуальный осмотр в сочетании с алгоритмами ИИ помогает идентифицировать тонкие поверхностные дефекты и размерные отклонения.

Прогнозируемое обслуживание: использование исторических данных и данных в реальном времени для ожидания отказов оборудования, сокращение времени простоя.

Эти меры повышают надежность продукта, сокращать дорогостоящие отзывы или сбои и обеспечить соблюдение отраслевых стандартов.

Язык

Язык

ФТ КАСТИНГ

ФТ КАСТИНГ