Наши услуги и процессы обеспечения качества гарантируют надежность нашей продукции и ваше удовлетворение.

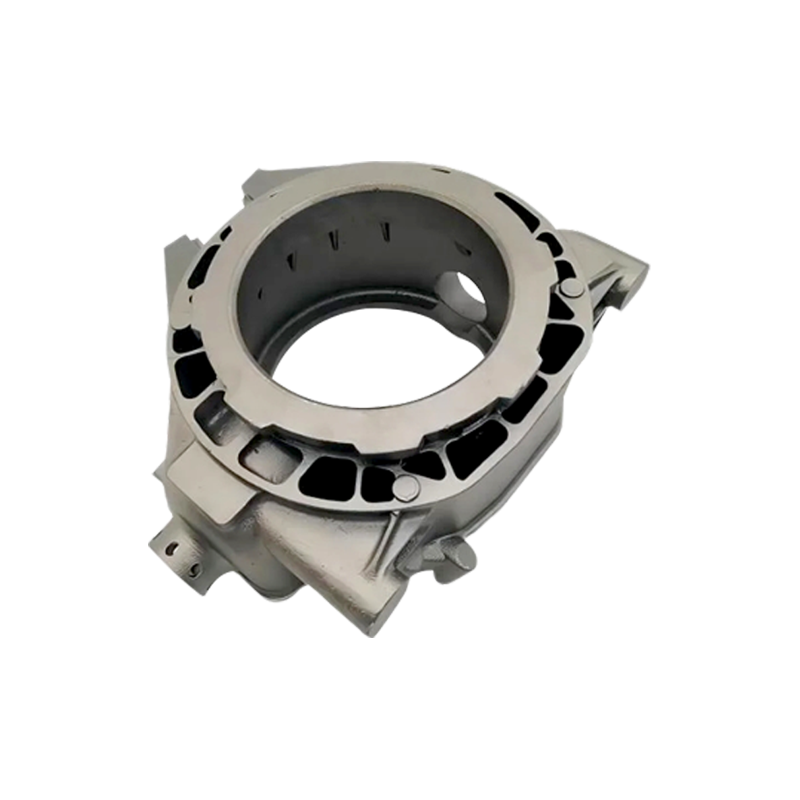

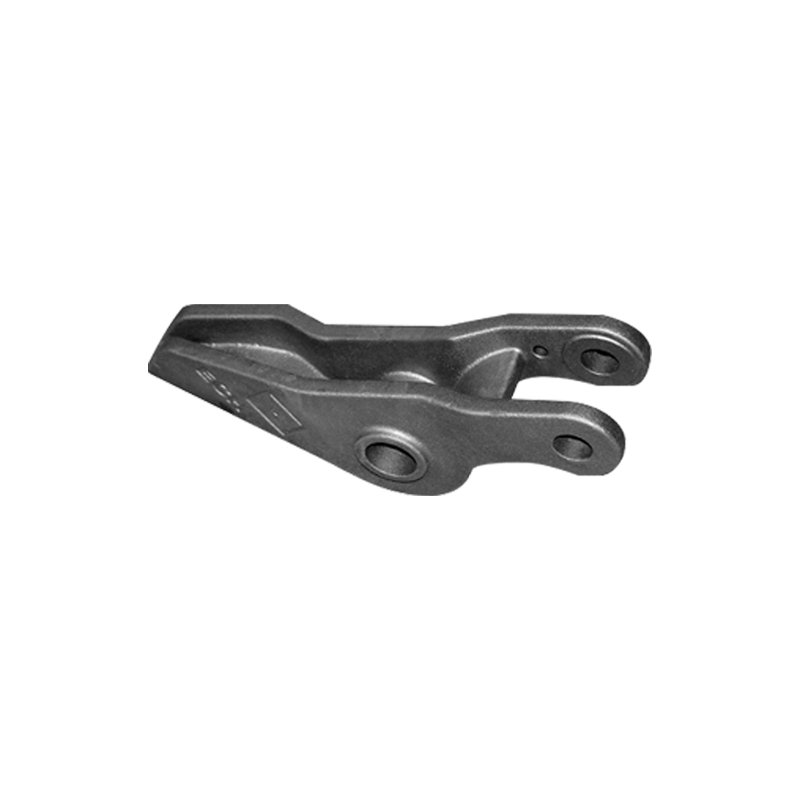

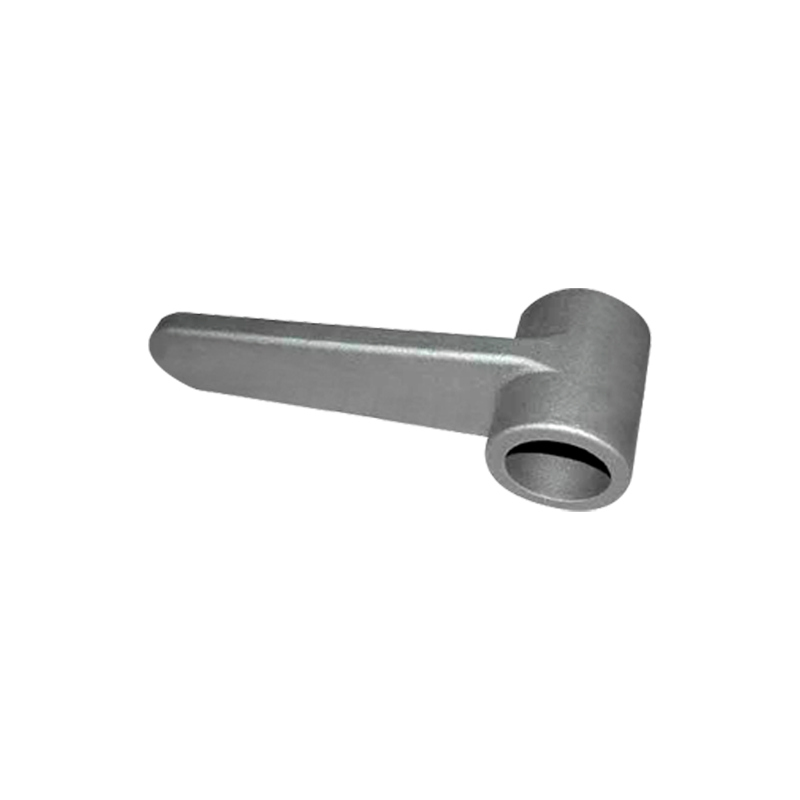

Изготовление качественное стальные детали для литья морских доков включает в себя детальный процесс, каждый этап которого гарантирует, что конечный продукт соответствует необходимой долговечности и прочности для его предполагаемого использования в суровых морских условиях.

1. Выбор материала

Материал, выбранный для деталей морского дока, имеет решающее значение для обеспечения того, чтобы конечный продукт мог выдерживать нагрузки, с которыми ему придется столкнуться, такие как экстремальные погодные условия, большие нагрузки и коррозия. Морская среда очень требовательна, и выбранная сталь должна соответствовать необходимым характеристикам прочности, устойчивости и долговечности.

1.1 Высококачественная сталь

Высококачественная сталь является отправной точкой для производства деталей дока. Сталь, используемая для изготовления морских компонентов, должна обладать устойчивостью к коррозии – свойством, которое особенно важно в морской среде. Механические свойства стали также должны быть достаточно прочными, чтобы выдерживать большие нагрузки без изгиба, растрескивания или выхода из строя с течением времени.

Общие легирующие элементы : Сталь, используемая в морских целях, часто содержит такие элементы, как никель , хром и молибден . Они улучшают ударную вязкость стали, устойчивость к коррозии и механическую прочность. В частности, хром помогает сформировать пассивный оксидный слой на поверхности стали, защищая ее от воздействия соленой воды.

Влияние марок стали : Выбор оценки (например, АИСИ 316 , АИСИ 304 , или морская сталь ) зависит от конкретных требований применения морского дока. Некоторые марки лучше подходят для работы в условиях высоких напряжений, тогда как другие обеспечивают повышенную устойчивость к коррозии.

1.2 Легирование

легирование Процесс включает добавление в сталь определенных элементов для улучшения ее характеристик. Эти элементы существенно влияют на характеристики стали, включая ее коррозионную стойкость и механические свойства.

Молибден : Молибден повышает способность стали противостоять агрессивным химическим веществам и высоким температурам, что особенно актуально в морской среде, где соленая вода и переменные температуры создают сложные условия.

Никель : Никель обычно добавляют в сталь для повышения ее устойчивости к коррозии, особенно в морской воде. Это также улучшает формуемость и ударную вязкость стали, что делает ее отличным выбором для деталей, испытывающих динамические нагрузки.

2. Плавление и заливка

После выбора материала следующим важным шагом в производстве стальных деталей для литья морских доков является плавление и заливка стали в формы. На этом этапе закладывается основа физических свойств детали.

2.1 Электродуговая печь (ЭДП)

steel is melted in an Электродуговая печь (ЭДП) , высокоэффективный процесс, при котором электрическая дуга используется для плавления металлолома и сплавов. Преимущество использования ЭДП заключается в том, что она позволяет точно контролировать состав сплава и температуру расплавленной стали.

Контроль температуры : Температуру внутри печи можно тщательно контролировать, чтобы сталь достигла оптимальной температуры для разливки. Это важно, поскольку контроль температуры помогает предотвратить образование нежелательных микроструктур в стали, которые могут поставить под угрозу ее прочность.

2.2 Индукционный нагрев

В некоторых производственных процессах индукционный нагрев используется для поддержания температуры расплавленной стали. Индукционный нагрев обеспечивает равномерный нагрев и точный контроль температуры, что важно для поддержания консистенции стали и предотвращения дефектов, связанных с температурой.

2.3 Разливка в формы

Как только расплавленная сталь достигает соответствующей температуры, ее разливают в формы, предназначенные для точной формы деталей. Выбор материал пресс-формы - ли песок , металл , или формы для литья по выплавляемым моделям — зависит от сложности детали и требуемой точности.

Дизайн пресс-формы : Конструкция формы играет важную роль в качестве конечного продукта. Плохо спроектированная форма может привести к появлению дефектов, таких как воздушные карманы или нестабильное охлаждение, что может ослабить структуру частей дока.

3. Литье и затвердевание

process of кастинг и затвердевание является следующим важным этапом в производстве деталей морских доков. Это напрямую влияет на зернистую структуру стали, что, в свою очередь, влияет на ее механические свойства, такие как ударная вязкость и прочность.

3.1 Контролируемое охлаждение

После заливки стали в форму начинается процесс охлаждения. Скорость охлаждения стали влияет на ее конечные механические свойства. Медленное охлаждение обычно приводит к мелкозернистой микроструктуре, которая повышает ударную вязкость и снижает вероятность образования трещин под напряжением.

Скорость охлаждения : Охлаждение необходимо тщательно контролировать, чтобы избежать напряжений и деформаций стали. Процесс охлаждения должен быть постепенным, так как высокая скорость охлаждения может привести к тому, что материал станет хрупким и более склонным к растрескиванию.

3.2 Литье в песчаные формы и литье по выплавляемым моделям

Литье в песок : это наиболее распространенный метод, используемый для больших и простых деталей. В этом процессе форма создается путем уплотнения песка вокруг рисунка. Он идеально подходит для менее сложных деталей, но не может обеспечить высокую точность, необходимую для небольших и сложных компонентов.

Инвестиционное литье : Для более сложных деталей литье по выплавляемым моделям используется. Это включает в себя создание воскового рисунка, покрытие его керамической оболочкой, а затем расплавление воска для создания полой формы. Этот метод обеспечивает большую точность и более мелкую детализацию, но может быть более дорогостоящим и трудоемким.

4. Термическая обработка

После завершения процесса литья стальные детали подвергаются термическая обработка для улучшения их механических свойств, таких как прочность и ударная вязкость. Это особенно важно для частей дока, которые будут подвергаться тяжелым нагрузкам и агрессивным средам.

4.1 Отжиг

Отжиг Это процесс термической обработки, при котором сталь нагревается до определенной температуры, а затем медленно охлаждается. Это помогает снять внутренние напряжения и улучшить пластичность и ударную вязкость стали, снижая вероятность ее растрескивания под напряжением.

Преимущества отжига : улучшает общую консистенцию материала, гарантируя, что сталь останется прочной и эластичной с течением времени. Отожженная сталь более гибкая и лучше выдерживает динамические нагрузки, возникающие в морской среде.

4.2 Закалка и отпуск

Для деталей, требующих высокой прочности, закалка и закалка трудоустроены.

закалка предполагает быстрое охлаждение стали путем погружения ее в воду или масло. Это увеличивает твердость стали, но также может сделать ее более хрупкой.

Закалка осуществляется после закалки. Сталь повторно нагревают до более низкой температуры, а затем медленно охлаждают. Этот процесс помогает уменьшить хрупкость, вызванную закалкой, сохраняя при этом высокую прочность стали.

5. Обработка и отделка

После процессов литья и термообработки детали морского дока подвергаются механическая обработка и отделка улучшить их форму и качество поверхности.

5.1 Прецизионная обработка

обработка с ЧПУ Обычно используется для точной придания формы стальным деталям. Это гарантирует, что все детали соответствуют точным спецификациям и допускам. Он также устраняет любые дефекты поверхности, которые могли появиться во время литья.

Сложная геометрия : Для деталей сложной формы или особенностей, которые трудно получить только с помощью литья, используется прецизионная механическая обработка, чтобы гарантировать, что конечный продукт соответствует проектным требованиям.

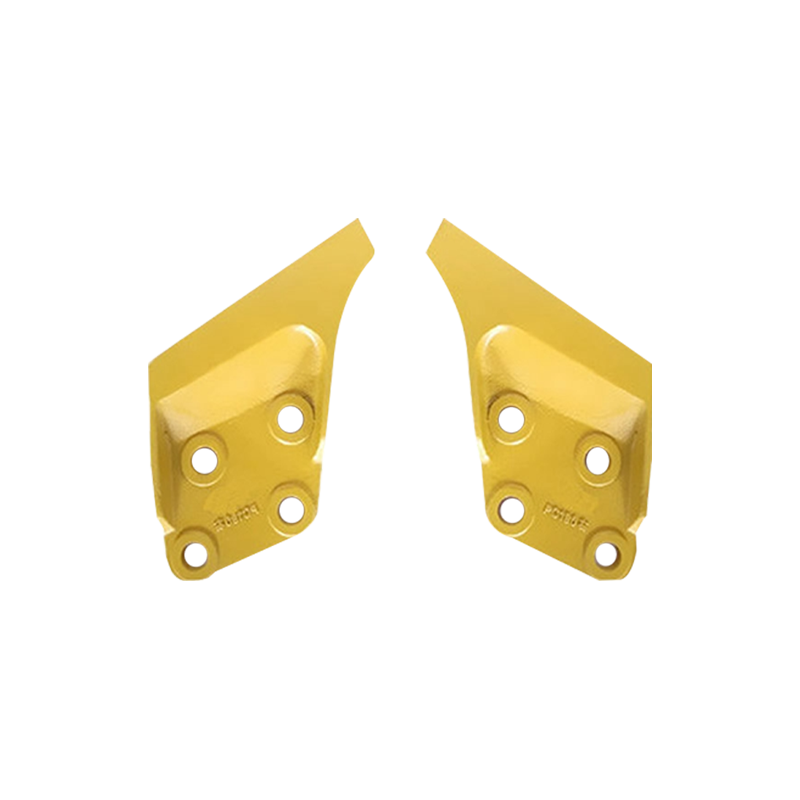

5.2 Обработка поверхности

После механической обработки детали часто подвергаются обработка поверхности для дальнейшего повышения их долговечности, внешнего вида и устойчивости к коррозии.

Дробеструйная очистка : Стальные детали можно подвергнуть дробеструйной очистке, чтобы удалить остатки песка и формовочного материала, создавая более гладкую поверхность. Это также усиливает адгезию защитных покрытий.

Покрытия и краска : Морские краски и защитные покрытия применяются для предотвращения коррозии. Эти покрытия разработаны, чтобы противостоять воздействию соленой воды, УФ-излучения и других суровых условий.

6. Контроль качества и проверка

Чтобы гарантировать, что каждая стальная деталь, отлитая в морском доке, соответствует необходимым стандартам, контроль качества и инспекция проводятся на протяжении всего производственного процесса.

6.1 Неразрушающий контроль (NDT)

Методы неразрушающего контроля, такие как ультразвуковой контроль , рентгенографическое исследование и магнитопорошковый контроль используются для обнаружения любых внутренних или поверхностных дефектов стальных деталей.

Ультразвуковой контроль : этот метод использует звуковые волны для обнаружения трещин или пустот внутри стали.

Радиографическое тестирование : рентгеновские лучи или гамма-лучи используются для исследования внутренней структуры стальных деталей.

Магнитопорошковый контроль : Этот метод используется для обнаружения поверхностных трещин путем приложения магнитного поля и наблюдения за картиной магнитного потока.

6.2 Испытания на растяжение и удар

Механические испытания проводятся для определения предел прочности и ударопрочность стали.

Испытание на растяжение : измеряет силу, необходимую для того, чтобы тянуть сталь до тех пор, пока она не сломается. Результат указывает на прочность стали.

Испытание на удар : Испытание на удар по Шарпи измеряет способность материала поглощать энергию при воздействии высоких ударных сил.

6.3 Проверка размеров

Наконец, каждая часть подвергается проверка размеров чтобы убедиться, что он соответствует требуемым характеристикам. Передовые измерительные инструменты, такие как координатно-измерительные машины (КИМ) используются для измерения размеров стальных деталей с предельной точностью.

Язык

Язык

ФТ КАСТИНГ

ФТ КАСТИНГ