Наши услуги и процессы обеспечения качества гарантируют надежность нашей продукции и ваше удовлетворение.

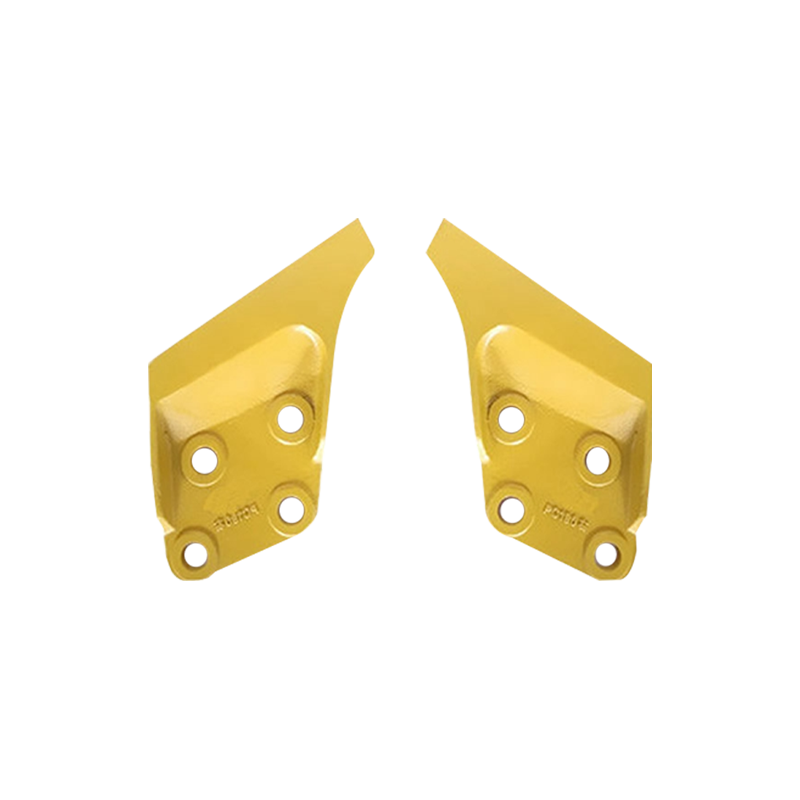

1. Оптимизация дизайна

Балансировка рабочего колеса начинается на этапе проектирования. На этом этапе инженеры тщательно проектируют геометрию рабочего колеса, чтобы вес лопастей и ступицы распределялся равномерно. Симметрия в конструкции имеет ключевое значение, поскольку любой дисбаланс может вызвать вибрацию, чрезмерный износ и даже снижение эффективности, когда рабочее колесо вращается на высоких скоростях. Чтобы избежать этих проблем, инструменты компьютерного проектирования (САПР) и программное обеспечение вычислительной гидродинамики (CFD) часто используются для моделирования характеристик потока рабочего колеса, чтобы заранее выявить возможные проблемы с балансировкой.

Оптимизация конструкции не только фокусируется на толщине и угле лопастей, но также гарантирует, что общий размер и структура Литье высокоскоростного рабочего колеса может противостоять центробежным силам на высоких скоростях. Инструменты моделирования также могут прогнозировать поведение рабочего колеса под воздействием сил, что позволяет инженерам оптимизировать конструкцию перед началом производства и уменьшить возникновение проблем с балансировкой. Кроме того, на баланс влияют распределение материала, точки концентрации напряжений, аэродинамические характеристики и т. д. рабочего колеса, поэтому все эти факторы необходимо учитывать в процессе проектирования.

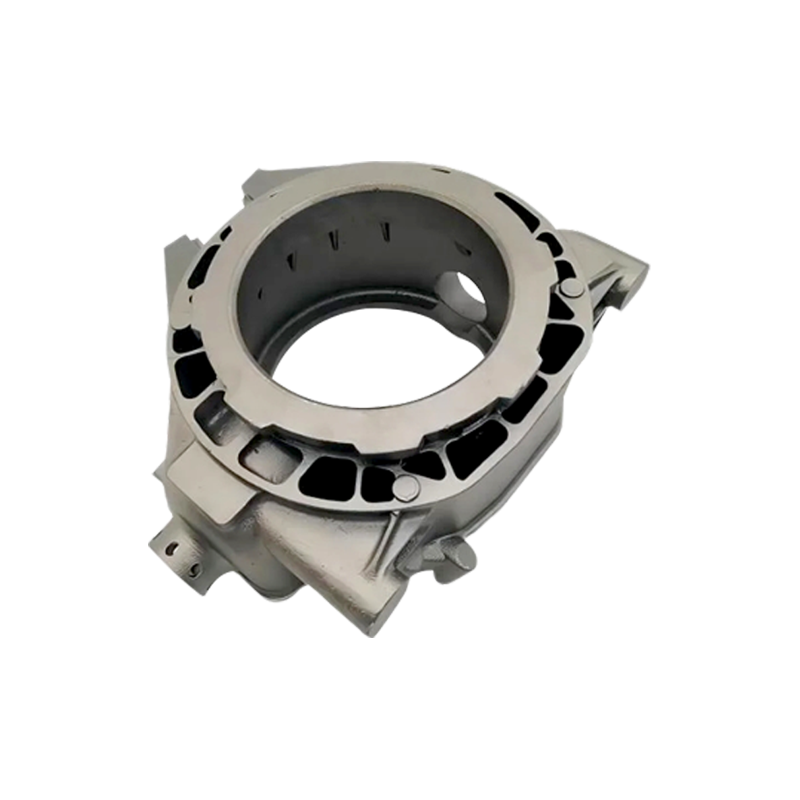

2. Процесс точного литья

После завершения проектирования процесс литья становится ключевым звеном для обеспечения баланса. Обычно рабочее колесо изготавливается из высокопрочных сплавов или сталей, которые необходимо равномерно распределить в процессе литья. Любое несоответствие в потоке материала или скорости охлаждения может привести к неравномерной усадке или изменению плотности, что может вызвать дисбаланс. Чтобы избежать этого, обычно используемые методы литья включают прецизионное литье (например, литье по выплавляемым моделям) или литье в песчаные формы, при котором строго контролируется температура и поток материала.

Во время литья форма должна быть спроектирована так, чтобы материал мог охлаждаться равномерно. Каналы охлаждения и меры терморегулирования в форме будут оптимизированы для обеспечения постоянной скорости охлаждения на поверхности и внутри отливки. Постоянство скорости охлаждения имеет решающее значение, поскольку неравномерное охлаждение может привести к образованию точек концентрации напряжений внутри материала, что, в свою очередь, влияет на общий баланс рабочего колеса.

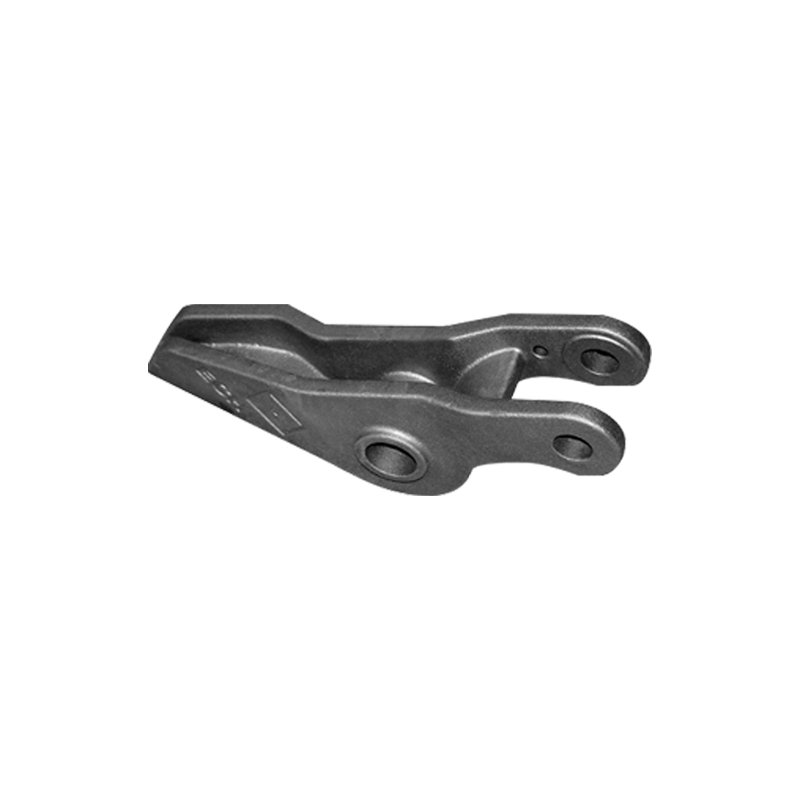

3. Последующая механическая обработка

После отливки рабочее колесо необходимо подвергнуть механической обработке, чтобы обеспечить точность его формы и постоянство качества. В настоящее время для механической обработки обычно используются станки с ЧПУ, чтобы удалить лишний материал и обеспечить соответствие размера и формы рабочего колеса проектным требованиям. Этап механической обработки имеет решающее значение, поскольку даже небольшие геометрические отклонения могут привести к потере баланса рабочего колеса при вращении на высоких скоростях.

В ходе этого процесса каждый компонент рабочего колеса тщательно обрабатывается, включая обрезку лопастей и точную шлифовку ступицы. Это сделано не только для эстетики, но и для обеспечения равномерного распределения массы рабочего колеса и предотвращения проблем с балансировкой, вызванных неравномерностью во время литья или охлаждения. Целью этапа механической обработки является придание каждой части рабочего колеса желаемого веса и формы во избежание перекоса веса или структурной асимметрии.

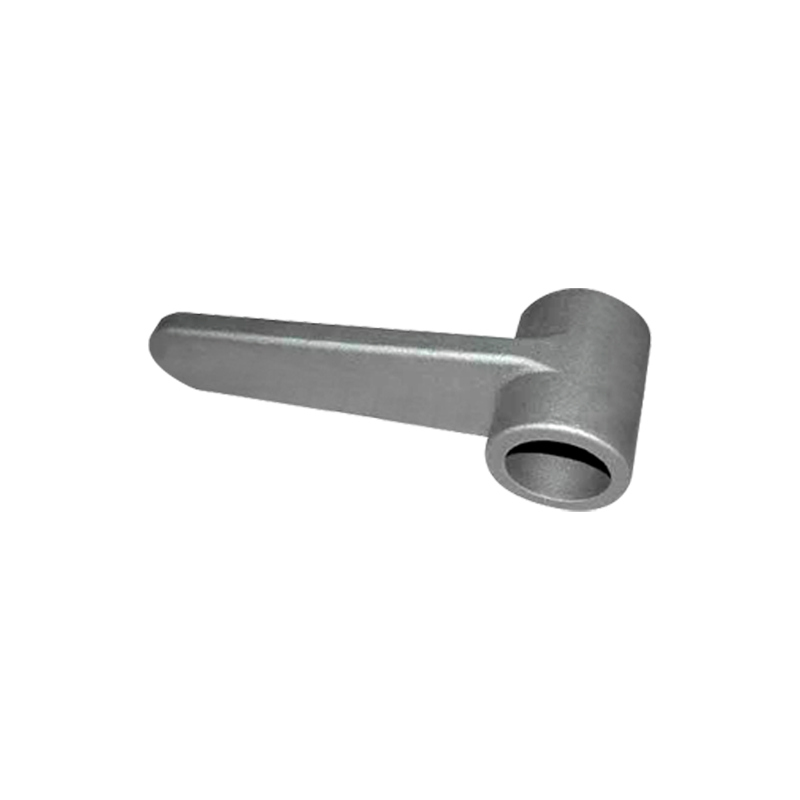

4. Тест динамической балансировки

После механической обработки рабочее колесо необходимо динамически сбалансировать, чтобы обнаружить и исправить любой остаточный дисбаланс. Динамическая балансировка осуществляется путем вращения крыльчатки на высокой скорости и использования специального балансировочного устройства для обнаружения ее вибрации. Вибрация обычно возникает из-за неравномерного распределения массы, и балансировочное устройство может точно определить место дисбаланса.

Если во время испытания будет обнаружен дисбаланс, техник может внести коррективы, удалив материал с более тяжелой стороны рабочего колеса или добавив балансировочные грузы на более легкую сторону. Этот шаг необходим для обеспечения плавной работы рабочего колеса на высоких скоростях, особенно в промышленном оборудовании, которое должно работать в течение длительного времени. Снижение вибрации не только продлевает срок службы рабочего колеса, но и повышает эффективность оборудования и снижает потери энергии из-за вибрации.

5. Неразрушающий контроль (НК)

Методы неразрушающего контроля (такие как рентгеновский или ультразвуковой контроль) также являются важным средством обеспечения баланса во время производства. Эти методы проверки позволяют выявить внутренние дефекты материала, такие как поры, трещины или другие проблемы, которые могут вызвать неравномерное распределение массы, не разрушая при этом рабочее колесо. Поскольку эти внутренние дефекты часто незаметны невооруженным глазом, они могут вызвать серьезные проблемы с балансировкой, когда рабочее колесо вращается на высоких скоростях, если их не устранить вовремя.

С помощью неразрушающего контроля потенциальные проблемы можно обнаружить на ранней стадии после отливки и устранить до того, как проблема станет серьезной. Эти технологии помогают производителям гарантировать, что каждое рабочее колесо имеет конструктивную прочность и равномерное распределение материала, тем самым уменьшая возникновение проблем с балансировкой. Это не только повышает качество изделия, но и снижает затраты на последующие ремонты и замены.

Язык

Язык

ФТ КАСТИНГ

ФТ КАСТИНГ