Наши услуги и процессы обеспечения качества гарантируют надежность нашей продукции и ваше удовлетворение.

1. Подготовка материала

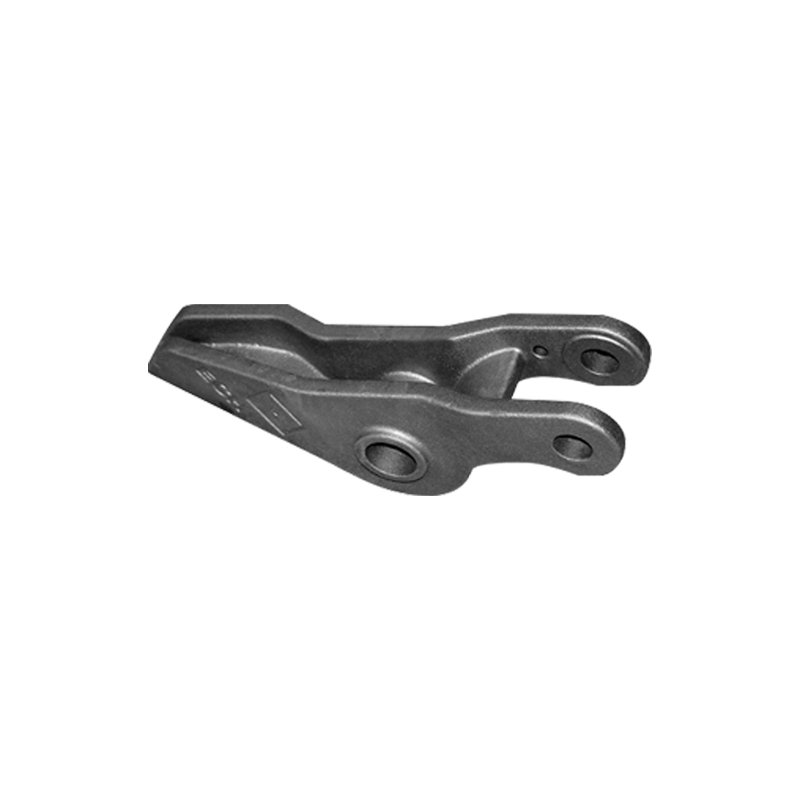

Первый шаг в производстве Литой стальной вал рычага заключается в выборе правильной стали. Выбор стали имеет решающее значение для качества окончательной отливки. Обычно используется углеродистая, легированная или специальная сталь, которые обладают отличными механическими свойствами и коррозионной стойкостью. Углеродистая сталь обладает высокой прочностью и твердостью, что подходит для изготовления деталей, которым необходимо выдерживать большие нагрузки; легированная сталь дополнительно повышает износостойкость, коррозионную стойкость и прочность материала за счет добавления других элементов (таких как хром, никель и молибден). Выбор материалов основывается не только на стоимости, но и на условиях использования изделия, требуемых механических свойствах и экологических требованиях.

После того как материал подготовлен, его обычно плавят. Плавление – очень ответственный процесс. Сталь необходимо нагреть до точки плавления (обычно между 1370°C и 1530°C) до полного расплавления. Чтобы гарантировать оптимальные характеристики стали, химический состав необходимо корректировать в процессе плавки. Добавляя специальные легирующие элементы, можно улучшить долговечность, коррозионную стойкость и устойчивость стали к высоким температурам. Такая предварительная обработка напрямую влияет на качество конечного продукта и обеспечивает бесперебойность последующего процесса литья.

2. Проектирование и производство пресс-форм.

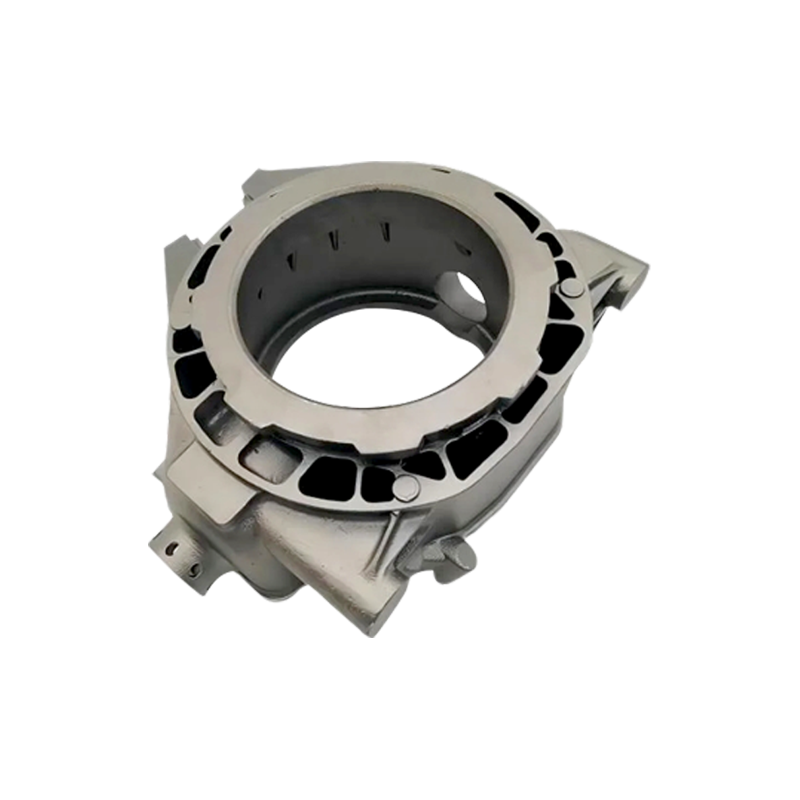

Проектирование пресс-формы является очень важным этапом в производстве вала рычага из литой стали. Качество и конструкция формы напрямую определяют конечную форму и характеристики отливки. Формы обычно делятся на одноразовые песочные формы и металлические формы многоразового использования. Литье в песчаные формы обычно используется для изготовления отливок сложной формы или больших размеров, тогда как литье в металлические формы подходит для изготовления относительно простых деталей с высокими требованиями к точности.

При проектировании формы необходимо учитывать такие факторы, как скорость усадки, скорость охлаждения и текучесть материала отливки, чтобы гарантировать, что отливка не будет иметь дефектов, таких как трещины и поры, во время процесса охлаждения. В то же время при проектировании размеров формы следует полностью учитывать изменение объема стали во время охлаждения, чтобы избежать ненужных напряжений. Обычно дизайнеры используют программное обеспечение для автоматизированного проектирования (САПР) для точного проектирования формы и прогнозирования потенциальных проблем путем моделирования процесса литья. В конечном итоге изготовленная форма должна не только соответствовать требованиям к размерам, но также обладать достаточной прочностью и устойчивостью к высоким температурам, чтобы выдерживать процесс вливания расплавленной стали.

3. Плавление и заливка

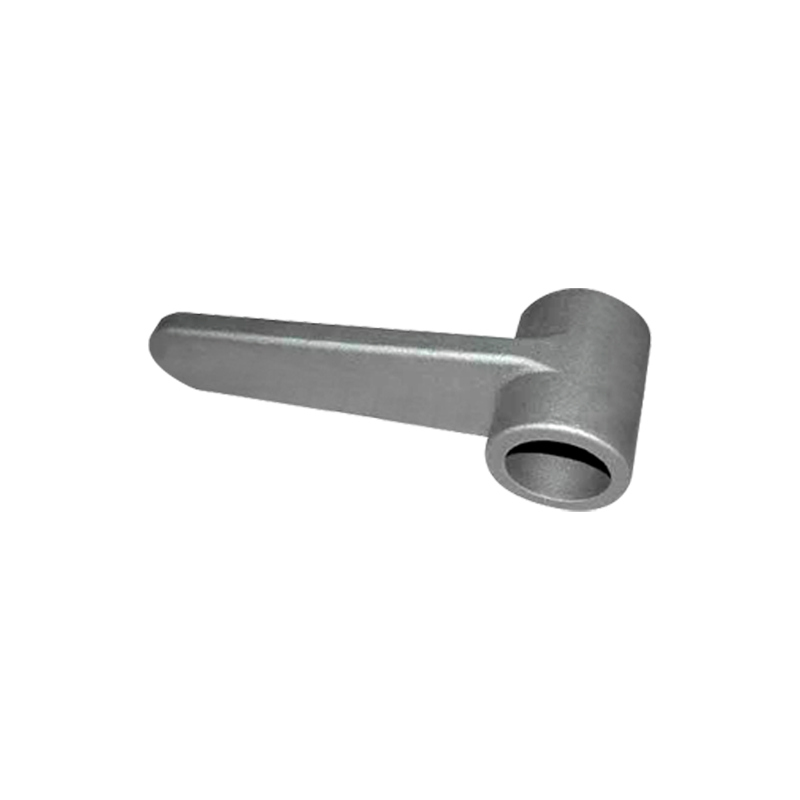

Плавка является важным этапом в процессе производства вала литейной стальной руки, который определяет химический состав и свойства материала окончательной отливки. В этом процессе сталь нагревается до полностью расплавленного состояния, обычно при температуре от 1370°C до 1530°C. Во время плавки необходимо постоянно контролировать температуру и состав стали, чтобы качество жидкой стали соответствовало ожидаемым требованиям. Для высокопроизводительных отливок обычно проводится рафинирующая обработка для удаления примесей из стали и повышения чистоты материала.

После того как сталь полностью расплавится, ее заливают в форму. Процесс разливки требует особой осторожности, а скорость разливки, давление и температуру необходимо строго контролировать, чтобы избежать образования пузырей или других дефектов в жидкой стали в процессе разливки. Современные литейные заводы часто используют автоматизированное оборудование для завершения этого процесса, чтобы обеспечить точность и последовательность. После разливки жидкая сталь начинает остывать и затвердевать, постепенно формируя форму отливки. Этот процесс требует от оператора большого опыта, чтобы гарантировать отсутствие пор, трещин или других дефектов отливки в процессе заливки и охлаждения.

4. Охлаждение и затвердевание

После того как жидкая сталь впрыскивается в форму, ключевым звеном в формировании отливки является процесс охлаждения. В процессе охлаждения сталь постепенно затвердевает из жидкого состояния, образуя окончательную форму вала литой стальной руки. Скорость и способ охлаждения напрямую влияют на внутреннюю структуру, размер зерна и механические свойства отливки. Слишком быстрое охлаждение может вызвать большее напряжение внутри отливки и даже вызвать трещины; слишком медленное охлаждение может привести к росту зерен и снижению ударной вязкости материала. Литейные предприятия обычно разрабатывают соответствующие методы и время охлаждения в зависимости от размера, толщины и материала различных отливок.

В процессе охлаждения отливка естественным образом дает усадку, поэтому это необходимо учитывать при проектировании формы. Современная технология литья использует технологию компьютерного моделирования для точного управления процессом охлаждения и обеспечения соответствия размера и формы отливки проектным требованиям. После охлаждения отливку извлекают из формы. На этом этапе вал рычага из литой стали в основном сформирован, но на поверхности все еще могут оставаться остатки песка, отверстия для заливки или лишние заусенцы, что требует дальнейшей обработки.

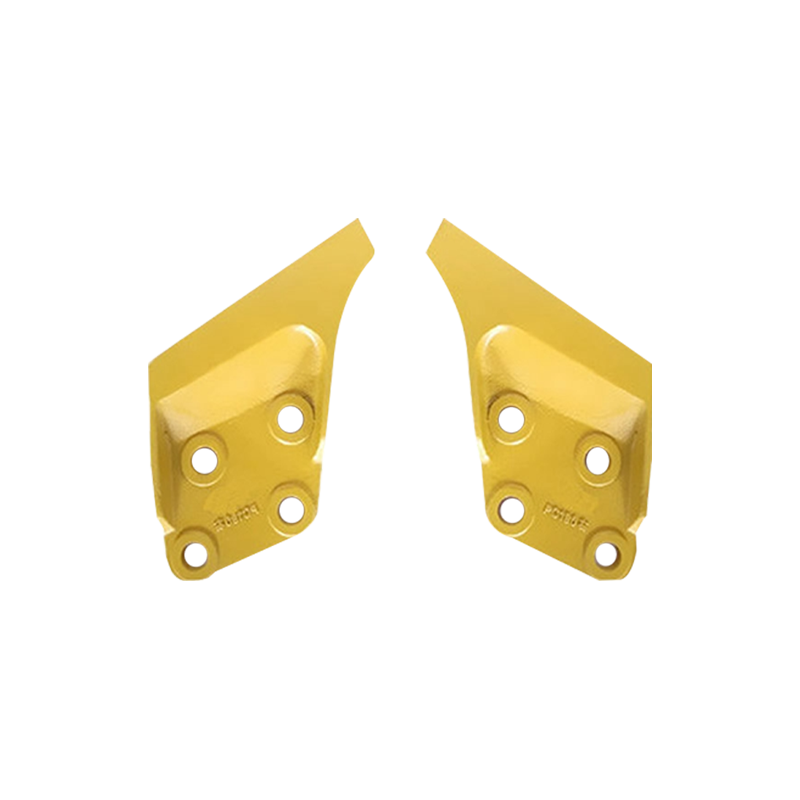

5. Распалубка и предварительная обработка.

После того, как вал рычага из литой стали остынет и затвердеет, его необходимо извлечь из формы. Выемка из формы — это процесс извлечения готовой отливки из формы механическим или ручным способом. Методы извлечения из формы различаются в зависимости от типа формы. При литье в песчаные формы форма разрушается во время извлечения из формы, поэтому для каждой отливки требуется новая форма. Для литья в металлическую форму форму можно использовать повторно, но при этом все равно необходимо следить за тем, чтобы поверхность отливки не была повреждена во время распалубки.

После распалубки поверхность отливки обычно имеет сливной желоб, лишние металлические заусенцы и остатки песчаной формы. Для достижения более высокой степени точности и чистоты поверхности отливки необходима предварительная очистка и обработка. Общие методы включают использование механических инструментов для удаления заусенцев и заусенцев или пескоструйную очистку для очистки поверхности от песка. Цель предварительной обработки – обеспечить соответствие внешнего вида отливки предъявляемым требованиям и заложить основу для последующей прецизионной обработки и обработки.

Язык

Язык

ФТ КАСТИНГ

ФТ КАСТИНГ