1. Почему выбор материала стальных деталей котла так важен?

При производстве котлов выбор материалов является ключевым фактором, влияющим на производительность и срок службы котла. Стальные детали котла должны работать длительное время в условиях высокой температуры, высокого давления и агрессивной среды, поэтому требования к материалам очень строгие. Обычно используемые материалы из котельной стали включают углеродистую сталь, низколегированную сталь и нержавеющую сталь, которые широко используются благодаря своим превосходным механическим свойствам и коррозионной стойкости.

Углеродистая сталь часто используется для изготовления компонентов низкотемпературных и среднетемпературных котлов из-за ее хорошей прочности и низкой стоимости. Однако с увеличением рабочей температуры и давления котлов применение углеродистой стали ограничивается. Низколегированная сталь обладает лучшей стойкостью к окислению и коррозии, сохраняя при этом определенную прочность, поэтому подходит для котлов с высокой температурой и высоким давлением. Для сверхкритических и ультрасверхкритических котлов с более строгими требованиями нержавеющая сталь является лучшим выбором. Он может не только сохранять высокую прочность в условиях высоких температур, но также противостоять коррозии от различных химических сред, обеспечивая безопасную и стабильную работу котла.

При производстве стальных деталей котлов также необходимо учитывать характеристики сварки и обрабатываемость материала. Материалы с плохими сварочно-технологическими свойствами могут принести дополнительные трудности при монтаже и обслуживании котла, влияя на общий срок службы и эффективность. Поэтому при выборе материалов для котловой стали мы должны не только обращать внимание на ее механические свойства, но также учитывать комплексные характеристики обработки материала, чтобы гарантировать, что котел сможет достичь ожидаемых результатов во время производства, монтажа и обслуживания.

2. Каковы основные этапы процесса производства стальных деталей котлов?

Процесс производства стальных деталей котлов сложен и технически трудоемок и требует множества точно контролируемых этапов для обеспечения качества и производительности конечного продукта. Выбор и предварительная обработка сырья являются основными звеньями производственного процесса. Прежде чем поступить на производственную линию, сталь должна пройти анализ химического состава и испытания механических свойств, чтобы убедиться, что она соответствует производственным требованиям к деталям котлов. Правильная предварительная обработка стали, такая как травление и пассивация, может эффективно улучшить ее коррозионную стойкость и продлить срок службы деталей.

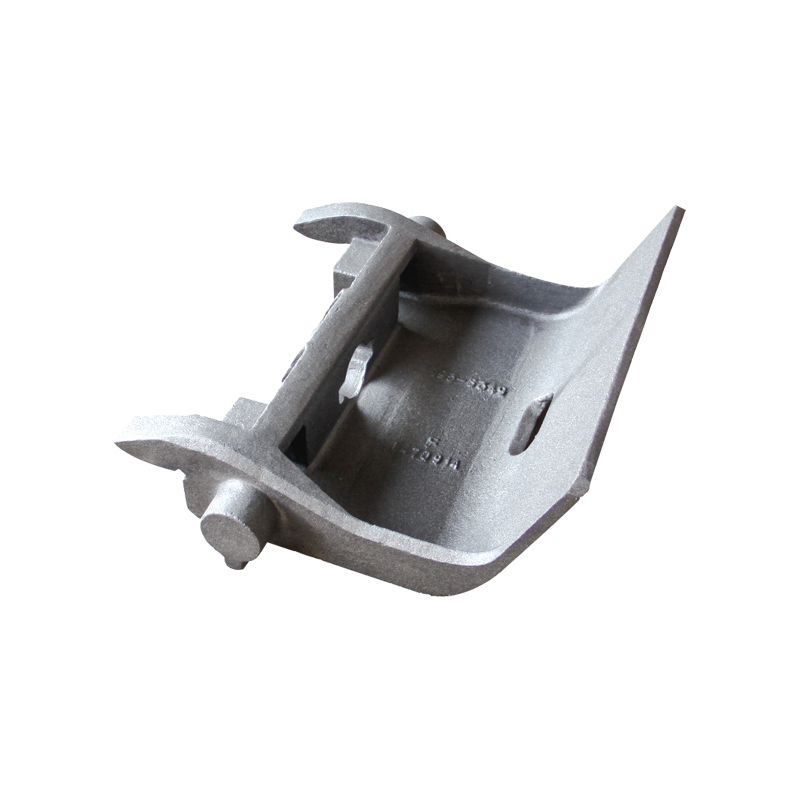

Далее идет процесс ковки и термообработки. В процессе ковки сталь нагревается при высокой температуре, чтобы придать ей более высокую плотность и лучшие механические свойства. Термическая обработка включает такие этапы, как отжиг, нормализация, закалка и отпуск. Контролируя скорость нагрева и охлаждения, внутренняя структура материала изменяется для дальнейшего повышения его прочности, твердости и ударной вязкости. Для деталей из котельной стали разумный процесс термообработки может значительно улучшить термостойкость и усталостную прочность деталей, а также обеспечить их надежность в условиях высокой температуры и высокого давления.

Сварка – один из ключевых процессов в производстве стальных деталей котлов. Качество сварки напрямую влияет на прочность и долговечность деталей, поэтому передовые сварочные технологии и оборудование должны использоваться и эксплуатироваться опытными сварщиками. Кроме того, сварные детали должны пройти строгие неразрушающие испытания, такие как ультразвуковой контроль и рентгеновский контроль, чтобы гарантировать отсутствие дефектов, таких как трещины и поры, в сварных деталях.

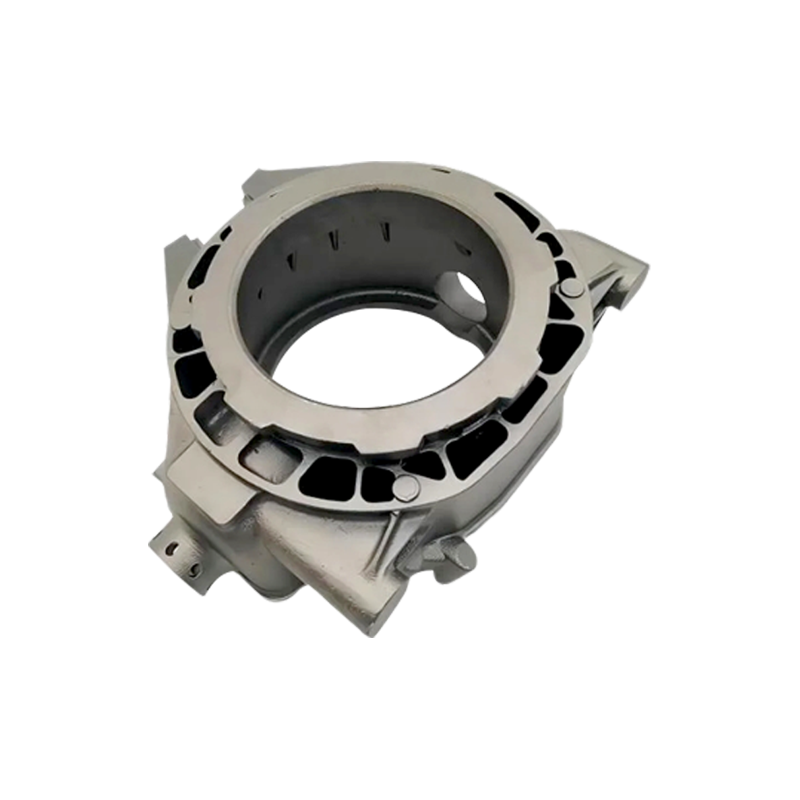

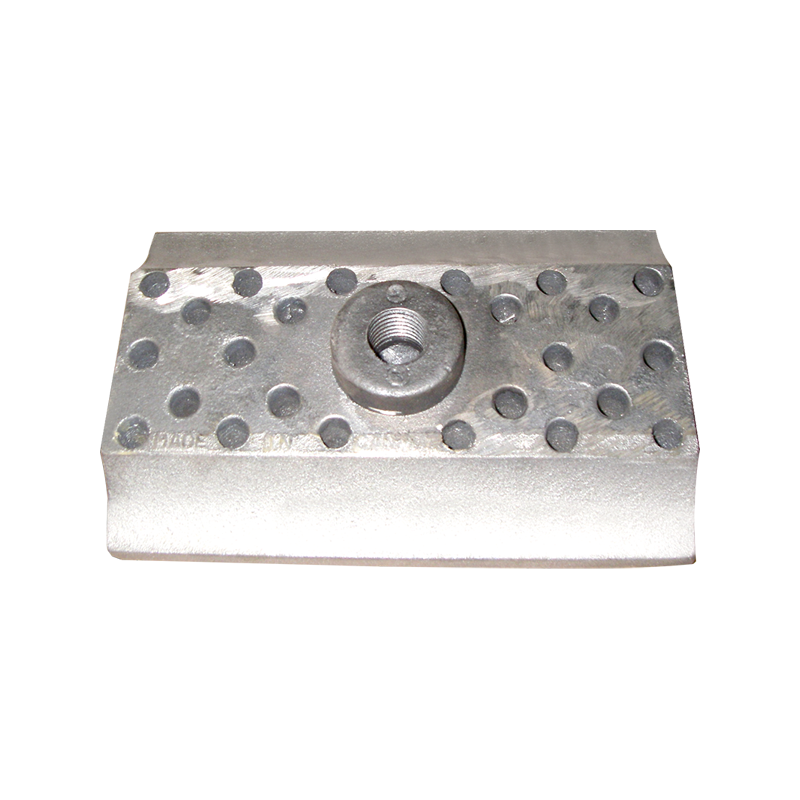

Детали из котельной стали также требуют прецизионной механической обработки и обработки поверхности после формовки. Прецизионная механическая обработка гарантирует, что точность размеров и качество поверхности деталей соответствуют проектным требованиям, а обработка поверхности повышает коррозионную стойкость и стойкость к окислению деталей посредством нанесения покрытия, напыления и других методов. Высокие стандарты выполнения этих процессов гарантируют, что стальные детали котла могут работать стабильно и долго в сложных рабочих условиях.

3. Как обеспечить качество и безопасность стальных деталей котла?

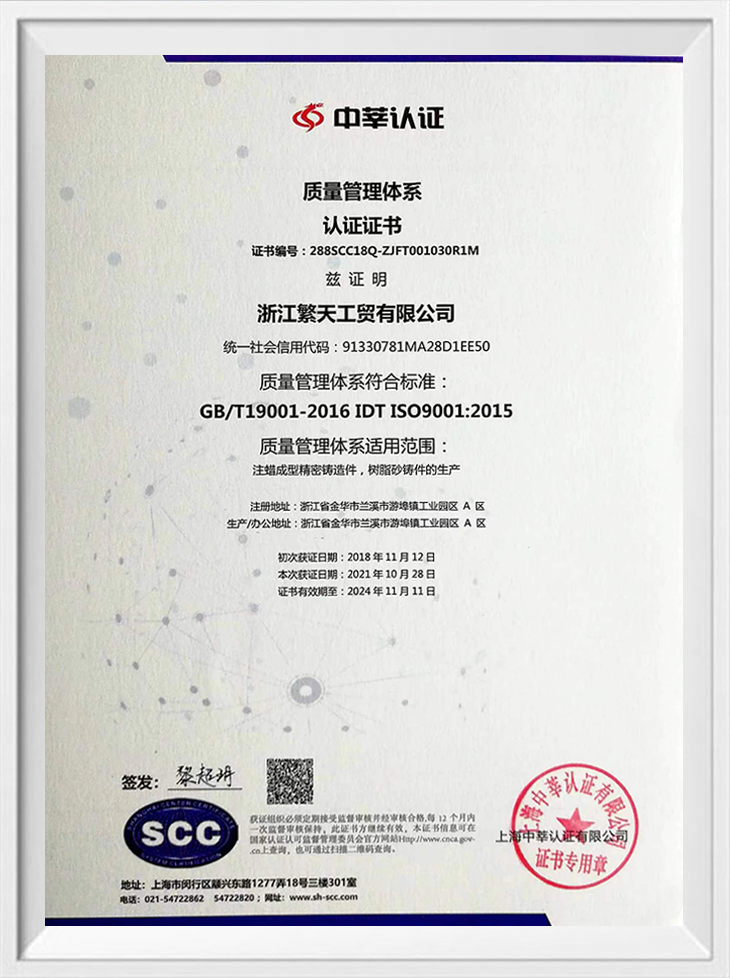

В области производства котлов качество и безопасность стальных деталей имеют жизненно важное значение и напрямую связаны с эффективностью работы и безопасностью котельного оборудования. Чтобы гарантировать качество стальных деталей котлов, необходимо осуществлять строгий контроль и управление качеством на всех звеньях: от закупки сырья, производства и изготовления до окончательного контроля.

На этапе закупки сырья необходимо выбрать надежных поставщиков, и все входящие материалы должны быть строго проверены на качество, включая анализ химического состава, испытания механических свойств и т. д., чтобы гарантировать, что сырье соответствует проектным требованиям. Для ключевых стальных деталей котла может потребоваться более глубокая идентификация материала, такая как металлографический анализ и испытание механических свойств при высоких температурах, чтобы проверить надежность материала в конкретных рабочих условиях.

В производственном процессе контроль процесса является ключом к обеспечению качества продукции. Подробные технологические и эксплуатационные характеристики должны быть сформулированы для каждого производственного звена, особенно в ключевых процессах, таких как ковка, термообработка и сварка, параметры процесса должны строго соблюдаться, чтобы обеспечить механические свойства и точность размеров деталей. С этой целью многие производители котловых стальных деталей внедрили современное производственное оборудование и автоматизированные системы управления, позволяющие повысить управляемость и последовательность производственного процесса.

Заключительная проверка является последней контрольной точкой для обеспечения качества стальные детали котла . На этом этапе готовое изделие должно быть полностью проверено и проверено, включая проверку размеров, проверку качества поверхности, неразрушающий контроль и проверку механических свойств. Для стальных деталей котлов, пользующихся повышенным спросом, также могут потребоваться испытания на усталость, испытания на ползучесть при высоких температурах и т. д. для моделирования рабочих условий в реальной среде использования и проверки долгосрочной надежности и безопасности деталей.

Контроль качества стальных деталей котлов не ограничивается этапом производства и изготовления, но также должен распространяться на упаковку, транспортировку и хранение продукции. Правильная упаковка и транспортировка могут предотвратить повреждение деталей во время транспортировки, а правильный метод хранения может гарантировать, что детали будут в наилучшем состоянии при доставке клиентам.

ФТ КАСТИНГ

ФТ КАСТИНГ

Язык

Язык