Наши услуги и процессы обеспечения качества гарантируют надежность нашей продукции и ваше удовлетворение.

При производстве критических компонентов для поездов два заметных метода, используемые при производстве высокопроизводительных деталей, являются стальной литье и ковкость Полем Каждый из этих двух методов имеет свои сильные и слабые стороны, что делает важно понимать их характеристики при выборе наиболее подходящего метода для компонентов поезда.

1. Обзор стального литья и ковки

Стальной литье

Стальное литье - это процесс заливки расплавленной стали в форму, образуя определенную форму. Расплавленный металл разрешается остыть и затвердеть внутри формы, и после охлаждения литье удаляется из формы для завершения производственного процесса. Этот метод допускает создание сложных и сложных геометрий, которые могут быть трудно или невозможно достичь с помощью других производственных процессов. Стальное литье обычно используется для производства больших деталей, которые требуют точности и последовательности.

Ковкость

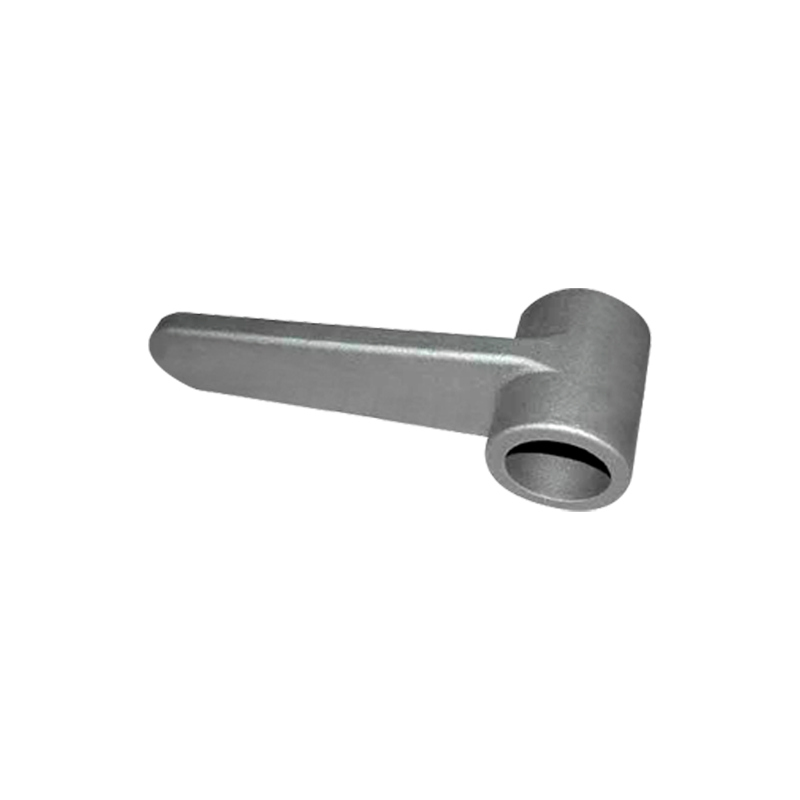

Форминг - это процесс, в котором металл формируется путем применения сил сжатия. Эти силы могут быть применены либо путем забивания, нажатия, либо катания. В процессе ковки металл обычно нагревается до высоких температур перед работой. Это гарантирует, что материал остается податливым и может быть эффективно формироваться. Результатом является компонент с превосходной структурой зерна и прочностью из -за выравнивания кристаллической структуры металла.

2. Свойства материала

Стальной литье

Стальное литье, как правило, приводит к материалу, способному производить детали со сложными конструкциями и размерной точностью. Тем не менее, есть некоторые компромиссы с точки зрения механических свойств литой стали. Литые компоненты часто демонстрируют более низкую прочность и устойчивость к усталости по сравнению с коваными компонентами из -за того, как металл затвердевает. Структура зерна в литых частях менее равномерна, что может привести к слабым пятнам в определенных областях.

В то время как кастинг действительно позволяет создавать сложные формы, он не всегда обеспечивает те же свойства материала, что и кодея. Литые компоненты, как правило, более подвержены таким проблемам, как пористость (воздушные карманы) и включения (посторонний материал), которые могут снизить общую прочность и надежность детали.

Ковкость

Форгинг, с другой стороны, приводит к деталям с превосходными механическими свойствами. Силы сжатия, используемые во время процесса ковки, перестают структуру зерна металла, что делает материал более плотным и сильнее. Это особенно полезно для деталей, которые будут испытывать тяжелые нагрузки, так как поддельные компоненты известны своей выносливостью, устойчивостью к усталости и общей долговечностью. Непрерывный поток зерна, созданный во время ковки, повышает сопротивление материала к переломам, обеспечивая повышение производительности под напряжением.

Кованые части имеют тенденцию превосходить литые детали, когда речь идет о приложениях с высоким уровнем стресса, такими как железнодорожные колеса и оси, потому что зерновая структура в кованых компонентах гораздо более однородна.

3. Экономическая эффективность

Стальной литье

Одним из основных преимуществ стального литья является его экономическая эффективность, особенно для больших участков с сложной геометрией. Первоначальная стоимость инструментов и плесени может быть значительным, но как только формы создаются, стоимость за часть значительно снижается по мере увеличения объемов производства. Это делает личность экономичного выбора для производства большого количества деталей, особенно когда сложность детали оправдывает использование процесса литья.

Кроме того, литье допускает производство больших деталей в целом, уменьшая необходимость в дополнительной обработке или сварке, что может еще больше снизить затраты. Для менее важных частей, которые не требуют самой высокой прочности или устойчивости к усталости, литье часто является более экономичным вариантом.

Ковкость

Формирование, как правило, поставляется с более высокими первоначальными затратами из-за энергоемкого процесса. Материал должен быть нагрет до высоких температур, прежде чем он может быть сформирован, что требует значительной энергии. Кроме того, механизм и инструмент, используемые для подготовки, такие как прессы, молотки и печи - дорого. Эти факторы способствуют более высоким производственным затратам по сравнению с литьем.

Более того, процесс ковки является более трудоемким, чем кастинг. Кованые компоненты обычно занимают больше времени из -за необходимости повторных циклов ковки и времени охлаждения. Для небольших производственных прогонов или высокоспециализированных компонентов эти дополнительные затраты могут быть оправданы превосходной силой и долговечностью окончательной части. Тем не менее, для больших объемов менее требовательных частей, ковация может быть не самым экономически эффективным методом.

4. Точность и сложность

Стальной литье

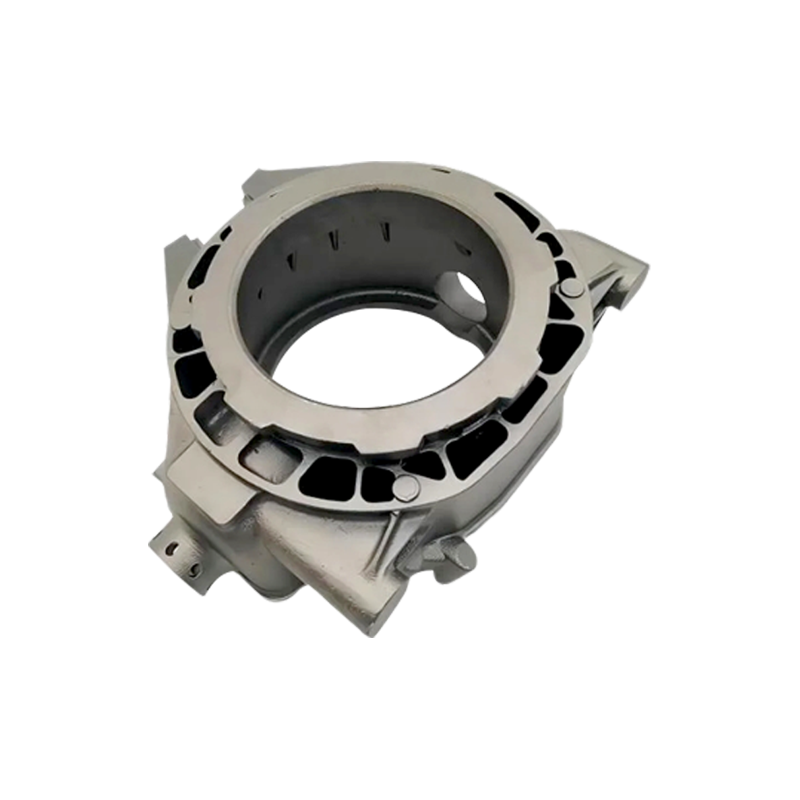

Стальное литье позволяет производителям создавать детали с очень сложными конструкциями и сложными формами, которые было бы трудно или невозможно достичь с помощью других методов. Это особенно полезно для приложений, где часть должна иметь внутренние полости, подрегистрии или другие специализированные функции. Стальное литье часто используется в производстве таких деталей, как блоки двигателя, корпуса трансмиссии и другие сложные компоненты в железнодорожной промышленности.

В то время как стальной литье обеспечивает исключительную гибкость с точки зрения конструкции деталей, он часто требует дополнительной постобработки, такой как обработка или шлифовка, для достижения окончательных желаемых размеров и отделки поверхности. Это может добавить к общей стоимости детали, но преимущества производства сложных компонентов за один шаг часто перевешивают необходимые дополнительные усилия.

Ковкость

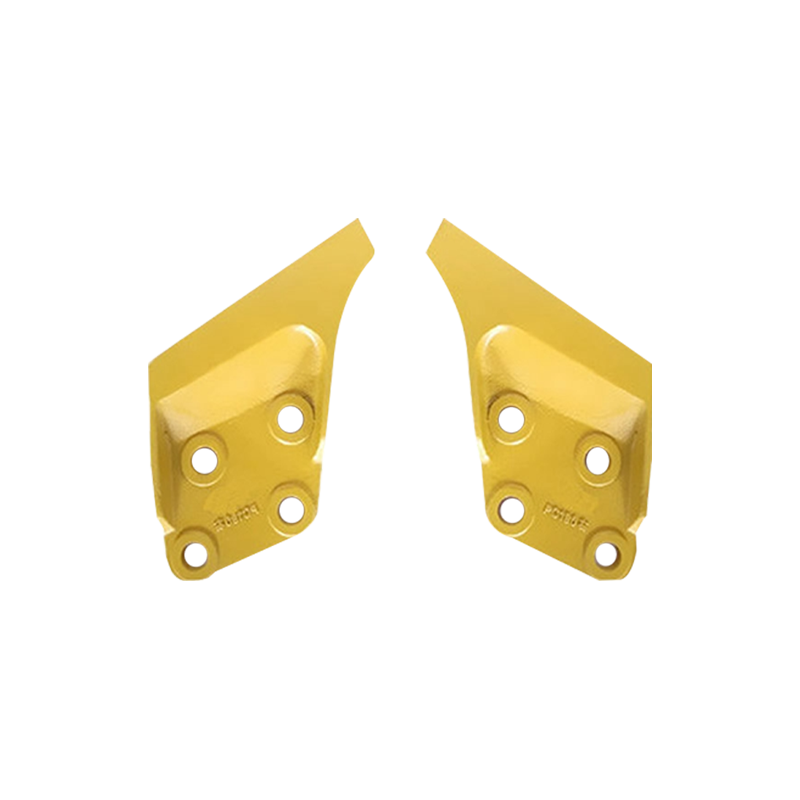

Форгинг лучше всего подходит для компонентов, которые имеют относительно простые формы и конструкции. В то время как кованые части могут быть сделаны для точных спецификаций, они, как правило, ограничиваются определенными типами геометрий, которые легче формировать при сжатии. Формирование превосходит, когда сила и долговечность детали являются наиболее важными факторами, но это может быть не лучший выбор для частей, которые требуют сложных внутренних функций или сложных форм.

Процесс подделки ограничивает типы компонентов, которые можно сделать по сравнению с литьем. Такие детали, как железнодорожные колеса и оси, являются идеальными кандидатами на кожу, но более сложные детали с внутренними полостями или функциями будут лучше подходить для литья.

5. Приложения в компонентах поезда

Стальной литье

Стальное литье широко используется в железнодорожной промышленности для компонентов, которые требуют сложных форм и не подвергаются экстремальным напряжениям. Некоторые из наиболее распространенных применений для стального литья в производстве поездов включают в себя:

- Поезда каркас : Стальное литье идеально подходит для создания больших структурных деталей, таких как рама или шасси поезда. Эти части должны быть надежными, но могут быть произведены в больших количествах по относительно низкой стоимости.

- Тормозные системы : Компоненты, такие как корпус тормозов или тормозные барабаны, которые должны иметь как прочность, так и гибкость формы, обычно производятся с использованием литья.

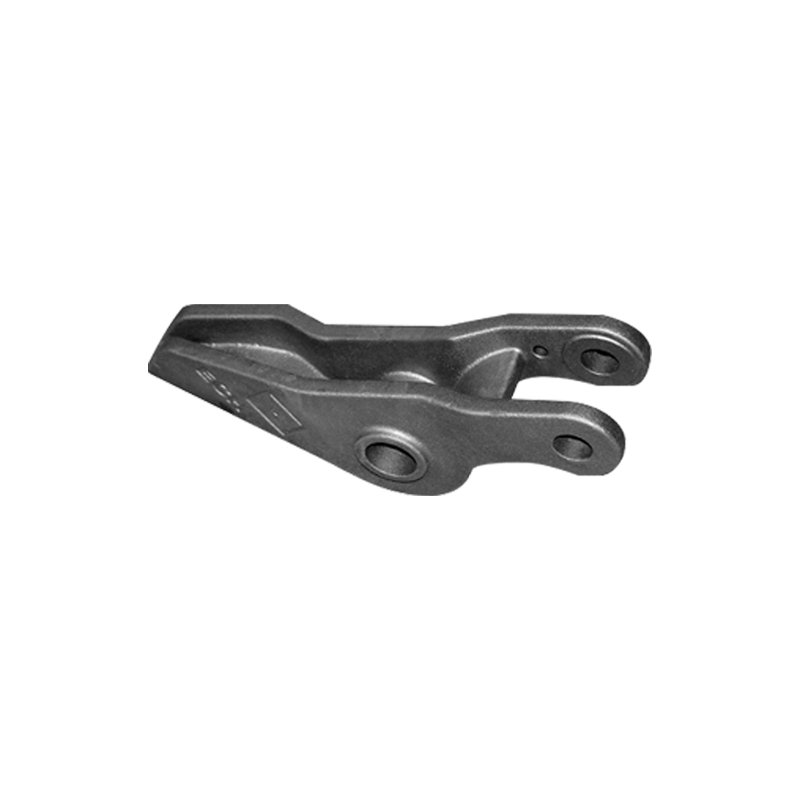

- Муфты и соединительные детали : Литая сталь часто используется для изготовления муфт и других компонентов, которые требуют точной, но не испытывают экстремального напряжения или усталости.

Ковкость

Формирование в основном используется для высокопрочных компонентов высокой продолжительности в железнодорожном секторе. Ниже приведены некоторые примеры деталей поезда, которые выигрывают от ковки:

- Поезда колеса : Колесами поезда подвержены экстремальным нагрузкам и напряжениям. Процесс ковки усиливает прочность материала, что делает его идеальным для компонентов, которые будут иметь вес и воздействие.

- Ось : Кованые оси предпочтительнее из -за их превосходной силы и устойчивости к усталости. Эти части подвергаются повторяющемуся стрессу и необходимы поддерживать свою целостность в течение длительных периодов работы.

- Соединительные шатуны и коленчатые вали : Кованые компоненты часто используются в двигателях поезда для деталей, которые необходимо выдерживать высокий уровень напряжения и механической нагрузки.

6. Сила и долговечность

Стальной литье

В то время как стальное литье обеспечивает хорошую прочность, особенно для крупных компонентов, он не обеспечивает такого же уровня долговечности или устойчивости к усталости, что и кодек. Литые компоненты часто более подвержены растрескиванию, деформации и износу со временем, особенно при тяжелых или повторяющихся нагрузках. Для критических приложений компоненты литой требуют более частых проверок и технического обслуживания, чтобы обеспечить их целостность.

Ковкость

Кованые компоненты, с другой стороны, преуспевают с точки зрения силы, прочности и долговечности. Структура зерна кованых частей намного превосходит, что делает их гораздо более устойчивыми к усталости, износу и отказа при стрессе. Формирование особенно полезно для деталей, которые будут испытывать экстремальные условия, такие как оси, железнодорожные колеса и компоненты двигателя. Улучшенные механические свойства кованых деталей гарантируют, что они имеют более длительный срок службы, снижая необходимость частых ремонтов или замены.

7. Техническое обслуживание и надежность

Стальной литье

Литые детали могут быть более восприимчивыми к дефектам, таким как трещины, пустоты и включения, которые могут снизить их долгосрочную надежность. Эти дефекты могут поставить под угрозу целостность компонента, что приведет к более высокой вероятности отказа или необходимости частого обслуживания. В результате необходимы регулярные проверки для обеспечения надежности литых компонентов в критических приложениях.

Ковкость

Кованые компоненты, как правило, более надежны из -за их более сильной, более равномерной структуры зерна. Выравнивание зерен во время процесса ковки делает эти части намного более устойчивыми к растрескиванию и усталости, что приводит к более длительному сроку службы и снижению потребностей в техническом обслуживании. Кованые детали с меньшей вероятностью проваливаются при экстремальном напряжении и, как правило, более надежны в приложениях с высокой нагрузкой.

Сравнение стального литья и коровки для компонентов поезда

| Особенность | Стальной литье | Ковкость |

|---|---|---|

| Расходы | Более рентабельный для больших пробежков и сложных деталей | Более дорогих из -за более высоких затрат на энергию и инструмента |

| Сила | Более низкая сила по сравнению с ковкой | Превосходная сила из -за выравнивания зерна |

| ** dur |

Язык

Язык

ФТ КАСТИНГ

ФТ КАСТИНГ