Наши услуги и процессы обеспечения качества гарантируют надежность нашей продукции и ваше удовлетворение.

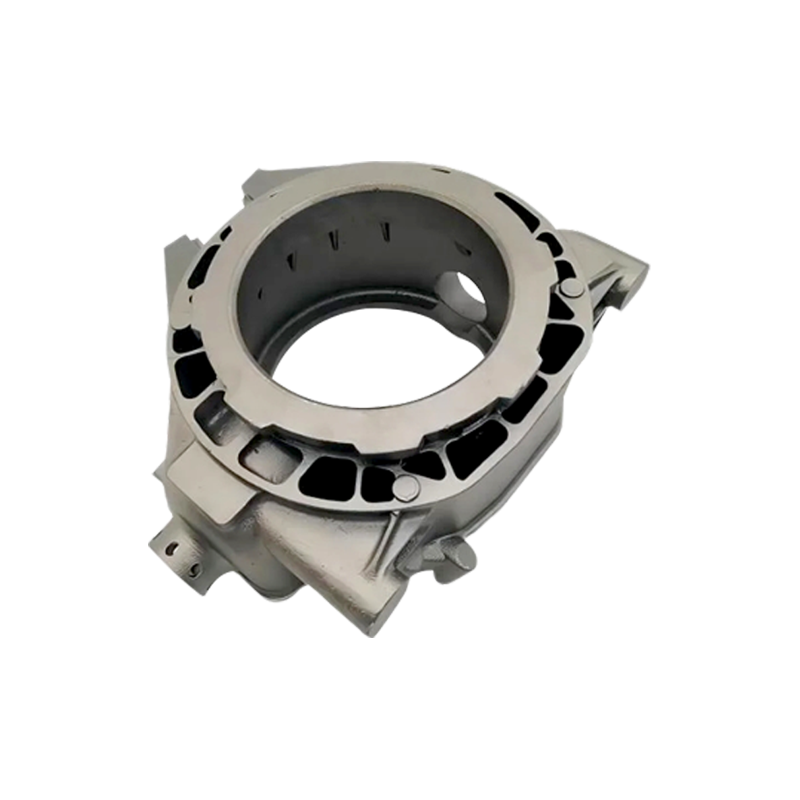

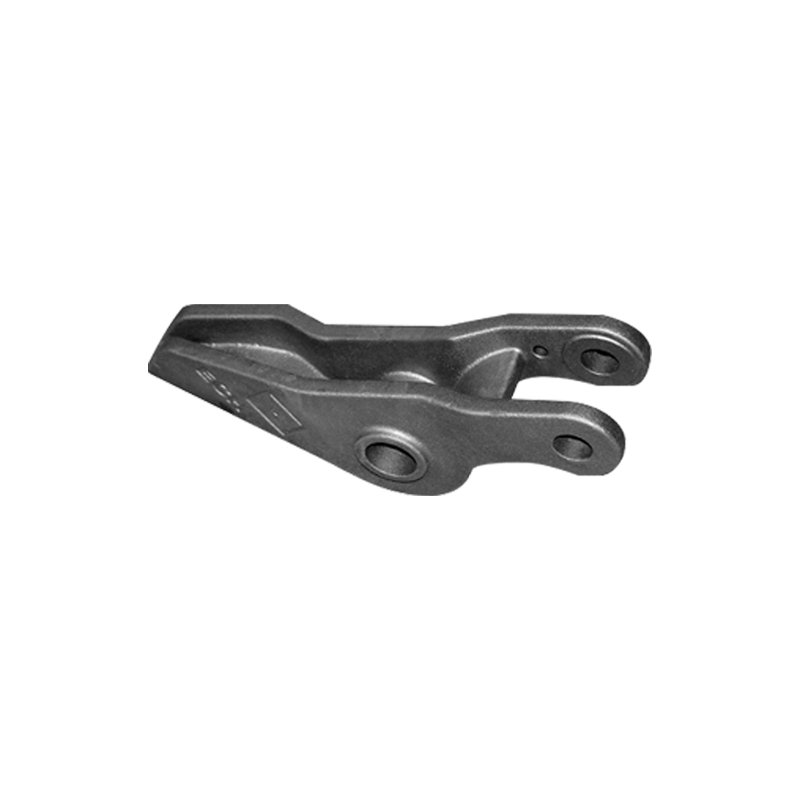

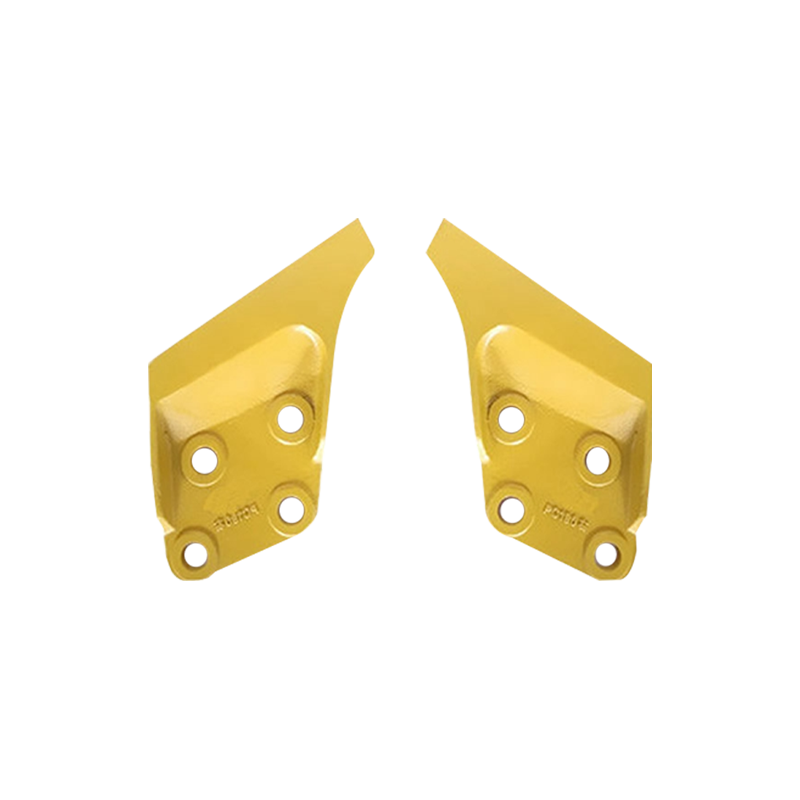

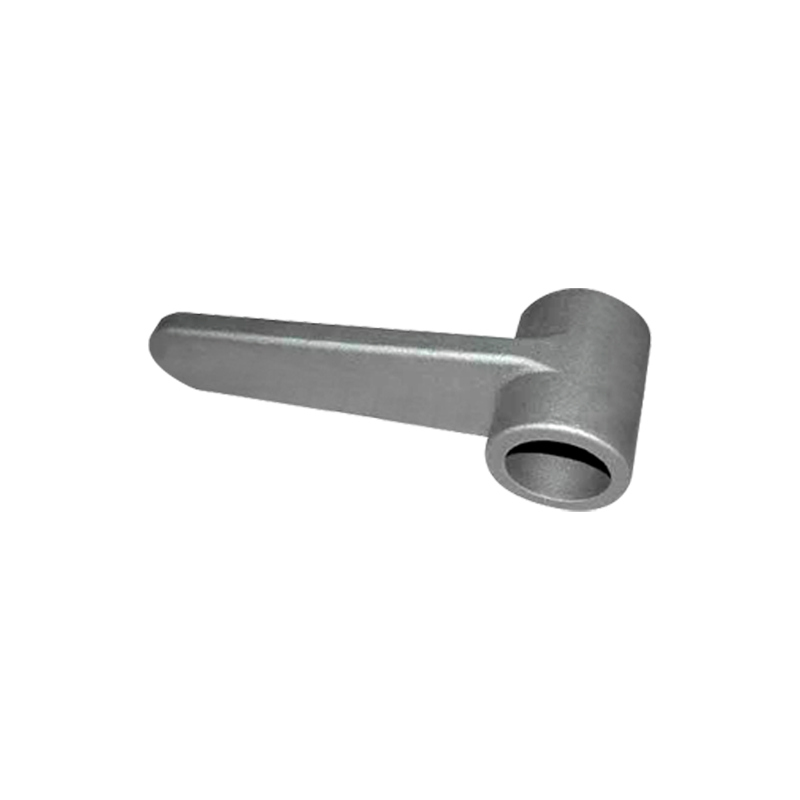

В современном производстве автомобилей и грузовиков, литье стальных деталей играть решающую роль. Эти компоненты не только несут основные функции транспортного средства, но и напрямую влияют на производительность, долговечность и безопасность автомобиля. Технология литья широко используется для производства ключевых деталей, таких как компоненты двигателя, системы передачи и тормозные системы. Производство литейных стальных деталей - это сложный процесс, который включает в себя различные этапы от выбора сырья до конечного производства продукции. Каждый шаг нуждается в точном контроле.

1. Выбор сырья: основание листовой стали

Качество листовых стальных деталей тесно связано с использованным сырью. Листовая сталь изготавливается путем таяния стальных сплавов и бросая их в плесени. Выбор сырья напрямую влияет на механические свойства листовых стальных деталей, таких как прочность, твердость, прочность и коррозионная стойкость.

1.1 Углеродная сталь

Углеродная сталь является одним из наиболее часто используемых сырья для литье стальных деталей. Углеродная сталь состоит из железа и углерода, с содержанием углерода, как правило, от 0,12% до 2,0%. В зависимости от содержания углерода, углеродистая сталь классифицируется на низкоуглеродистую сталь, среднюю углеродную сталь и высокоуглеродную сталь. Низкоуглеродистая сталь используется для деталей с относительно низкими требованиями, такими как раковина тела и шасси; среднеуглибоугневая сталь используется для компонентов, требующих более высокой прочности, таких как системы передачи; в то время как высокоуглеродная сталь используется для деталей с высокой износостойкой, таких как тормозные диски.

1.2 Сплава Сталь

Сплава Слисты относится к стали, которая содержит другие элементы (такие как хром, молибден, марганец и т. Д.), Для улучшения его свойств. В промышленности автомобильной и грузовой промышленности общие изделия легирующих элементов включают хром, никель, молибден и ванадий. Эти легирующие элементы делают сталь более устойчивой к износу, коррозии и тепла. Сплава сплав широко используется в автомобильных и деталях грузовиков, которые требуют высокой прочности, устойчивости к усталости, стойкости к износу или высокотемпературной сопротивления, таких как компоненты двигателя, приводные валы и системы подвески.

1.3 нержавеющая сталь

Нержавеющая сталь - это сплав, который содержит не менее 10,5% хром и имеет превосходную коррозию и теплостойкость. Из -за выдающихся производительности в суровых условиях нержавеющая сталь используется для автомобильных и грузовых деталей, которые требуют коррозионной стойкости. Например, компоненты, такие как выхлопные системы, тормозные трубы и корпусы двигателей, часто используют нержавеющую сталь.

2. Плавание и дизайн сплава: обеспечение консистенции материала

Процесс изготовления стальных деталей начинается с таяния, где сталь нагревается до высокой температуры, чтобы превратить его в жидкое состояние. На этом этапе добавление легирующих элементов имеет решающее значение. Различные композиции сплава могут оптимизировать свойства стали и гарантировать, что отливки соответствуют желаемой механической производительности.

2.1 Методы плавления

Плащение - первый шаг в создании стали. Обычные методы плавления включают в себя таяние электрической дуги, таяние индукционной печи и таяние бласточной печи.

- Электрическая дуговая печь таяния : Этот метод обычно используется для высокополучающей стали. Электрическая дуговая печь обеспечивает высокую температуру, чтобы расплавлять сырье, такое как лом -сталь и железная руда, в жидкую сталь, что позволяет точно контролировать состав стали.

- Индукционная печь таяния : Индукционные печи используют электромагнитную индукцию для нагрева стали. Этот метод является эффективным и гибким, подходит для производства стали средней до низколеплай. Тем не менее, труднее контролировать состав высокополушкой стали.

- Взрывная печь таяния : Этот метод часто используется для крупномасштабного производства. Он включает в себя взорвание кислорода в печь, чтобы окислять примеси в стали. Этот метод очень эффективен, но менее точен, когда речь идет о контроле состава сплава.

2.2 Дизайн сплава

Дизайн сплава является важным шагом во время процесса плавления. В зависимости от требований применения, состав сплава (такой как содержание углерода, хром, никель и т. Д.) Необходимо точно скорректировать. С научно спроектированным составом сплава гарантирует, что листовые стальные детали обладают необходимыми механическими свойствами, такими как высокая прочность, устойчивость к износу и вязкость.

3. Процесс литья: технология точного литья

Литье является основным процессом в производстве листовых стальных деталей. Каждый шаг в процессе листа необходимо тщательно контролироваться, чтобы убедиться, что отливки имеют хорошую точность размеров, качество поверхности и механические свойства.

3.1 Песчаное литье

Песочная литья - это традиционный метод литья, обычно используемый для производства стальных деталей среднего до маленького партии. Принцип включает в себя формирование песчаной формы в песчаной коробке, заливание жидкого металла в форму и ожидание, пока она остынет и затвердеет, чтобы сформировать литье. Этот процесс подходит для производства простых и больших деталей, но приводит к более грубому качеству поверхности, что требует дальнейшей обработки.

3.2 литье формы для оболочки

Литье из скорлупы использует керамические материалы для изготовления плесени, подходящих для сложных форм и отличных отливок. Керамические формы предлагают более плавную поверхность, что приводит к лучшему качеству поверхности для литья. Этот метод используется для изготовления деталей двигателя, передач и других компонентов, которые требуют высокой точности и поверхности.

3.3 кастинг низкого давления

В литье с низким давлением используется газ низкого давления для впрыскивания жидкого металла в форму. Этот метод обеспечивает более плавный процесс заполнения и уменьшает дефекты, такие как пористость в отливках, что делает его подходящим для точного и крупномасштабного производства. Автомобильные детали двигателя и компоненты трансмиссии часто производятся с использованием литья низкого давления.

4. Охлаждение и развернение: обеспечение качества литья

После того, как листовые стальные детали удаляются из пресс -форм, они должны подвергаться охлаждению и развернуту. Эти шаги необходимы для обеспечения целостности структуры литья и качества поверхности.

4.1 Процесс охлаждения

Процесс охлаждения литья стальных деталей оказывает значительное влияние на их зерновую структуру. Если скорость охлаждения слишком быстрая, могут образовываться внутренние напряжения, вызывая трещины или деформацию. С другой стороны, если скорость охлаждения слишком медленная, зерна могут стать грубыми, что уменьшит механические свойства детали. Следовательно, контролируемые ставки охлаждения часто используются для обеспечения качества кастинга.

4.2 Выслушивание и шлифование

После того, как листовые стальные детали удаляются из плесени, они часто имеют заусенцы и нарушения. Процесс разграбления направлен на удаление этих нежелательных частей, что делает отливки более плавными. Механические процессы, такие как измельчение и резка, обычно используются для удаления заусенцев и улучшения качества поверхности литья.

5. Тепловая обработка: повышение производительности детали

Тепловая обработка является критическим процессом для улучшения производительности листовых стальных деталей. Управляя нагревом и охлаждением деталей, микроструктура стали может быть изменена, улучшая ее механические свойства.

5.1 Отжиг

Отжиг - это процесс нагрева и медленно охлаждения листовых стальных деталей, чтобы уменьшить их твердость при увеличении пластичности и жесткости. Отжиг также помогает снять внутренние стрессы в отливках, что делает их более стабильными для дальнейшего использования.

5.2 Гатирование

Утоление включает в себя нагрев листовых стальных деталей до определенной температуры, а затем быстро охлаждение, обычно в воде или масле. Этот процесс значительно увеличивает твердость и износную стойкость стали, что делает его идеальным для деталей, которые нуждаются в высокой твердости и износостойкости, таких как шестерни и валы.

5.3

Управление выполняется после гашения, чтобы удалить внутренние напряжения, созданные во время процесса гашения. Этот процесс увеличивает жесткость и стабильность листовых стальных деталей. Удерживание обычно выполняется при более низких температурах, чтобы предотвратить чрезмерную твердость.

6. Обработка: обеспечение точности и подгонки

После термической обработки литье стальных деталей часто подвергается обработке, чтобы обеспечить их соответствие конструктивной спецификации. Процессы обработки, такие как поворот, фрезерование, шлифование и бурение, используются для достижения точных размеров и допусков. Поверхностные обработки, такие как выстрела или покрытие, также могут быть применены для улучшения коррозионной устойчивости и свойств износа.

7. Контроль и проверка качества: обеспечение надежности

Контроль качества является жизненно важной частью процесса производства листовой стали. Общие методы проверки включают:

- Металлографический анализ : Наблюдать за структурой зерна стали под микроскопом для оценки ее свойств.

- Ультразвуковое тестирование : Используется для обнаружения внутренних дефектов в кастинге.

- Тест на твердость : Проверка твердости кастинга, чтобы обеспечить его соответствие.

- Рентгеновский осмотр : Использование рентгеновских лучей для сканирования внутренней структуры литья, проверки трещин или пористости.

8. Окончательный осмотр и доставка: обеспечение квалификации частично

После того, как все производственные процессы завершены, запасные части Casting стали проходят окончательные проверки и тестирование, чтобы обеспечить соответствие стандартам качества и требованиям клиентов. Эти проверки обычно включают визуальные проверки, размерные измерения и тесты производительности. Как только детали пройдут эти тесты, они отправляются для дальнейшей сборки или доставлены клиенту.

Язык

Язык

ФТ КАСТИНГ

ФТ КАСТИНГ