1. Важность качественного литья при производстве компонентов поездов.

Производство стальные детали для литья поездов во многом полагается на высококачественные методы литья, которые играют решающую роль в обеспечении безопасности, долговечности и эффективности современных железнодорожных систем. Компоненты поезда, такие как колеса, оси, тормозные системы и различные элементы конструкции, должны выдерживать экстремальные эксплуатационные требования. Эти требования включают высокие скорости, большие нагрузки и суровые условия окружающей среды, и все это требует материалов с исключительными механическими свойствами.

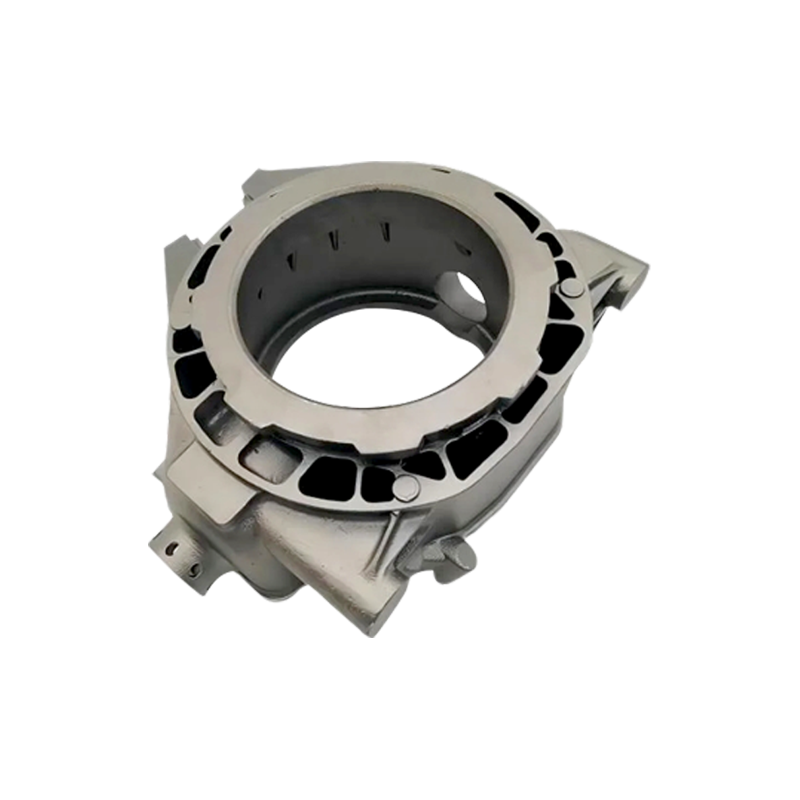

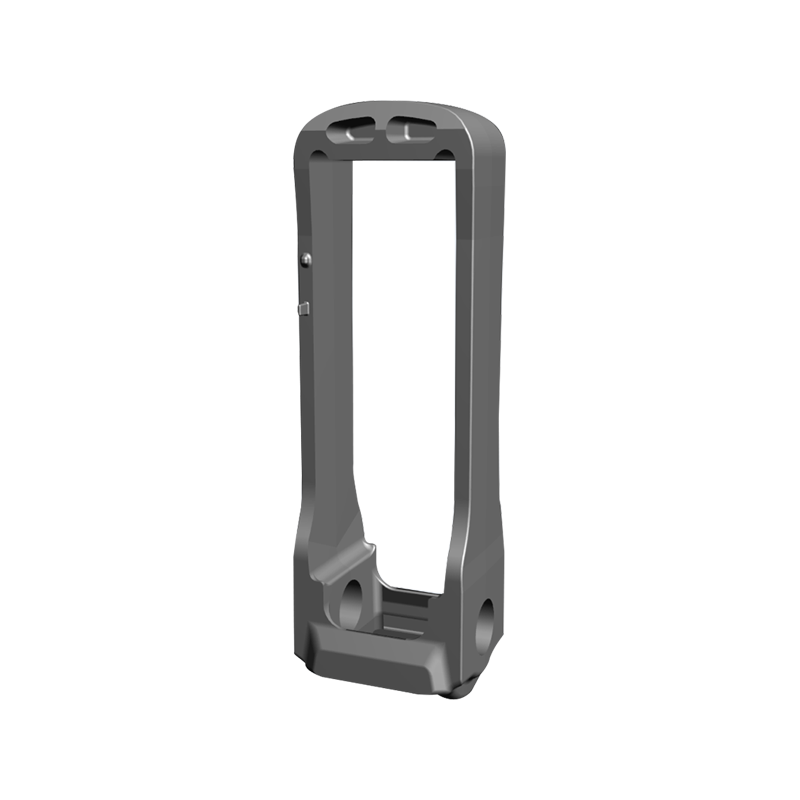

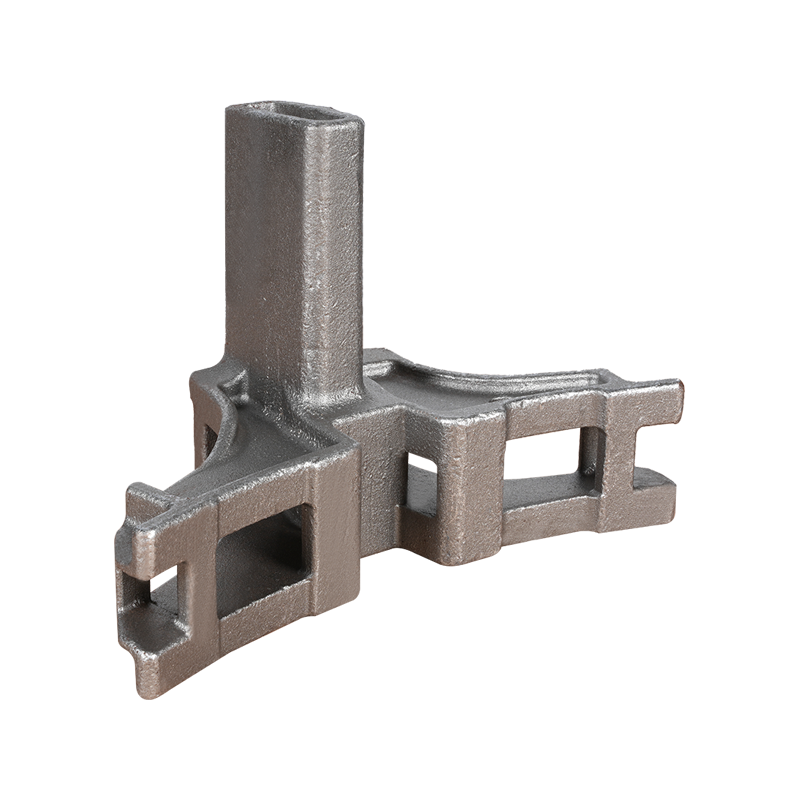

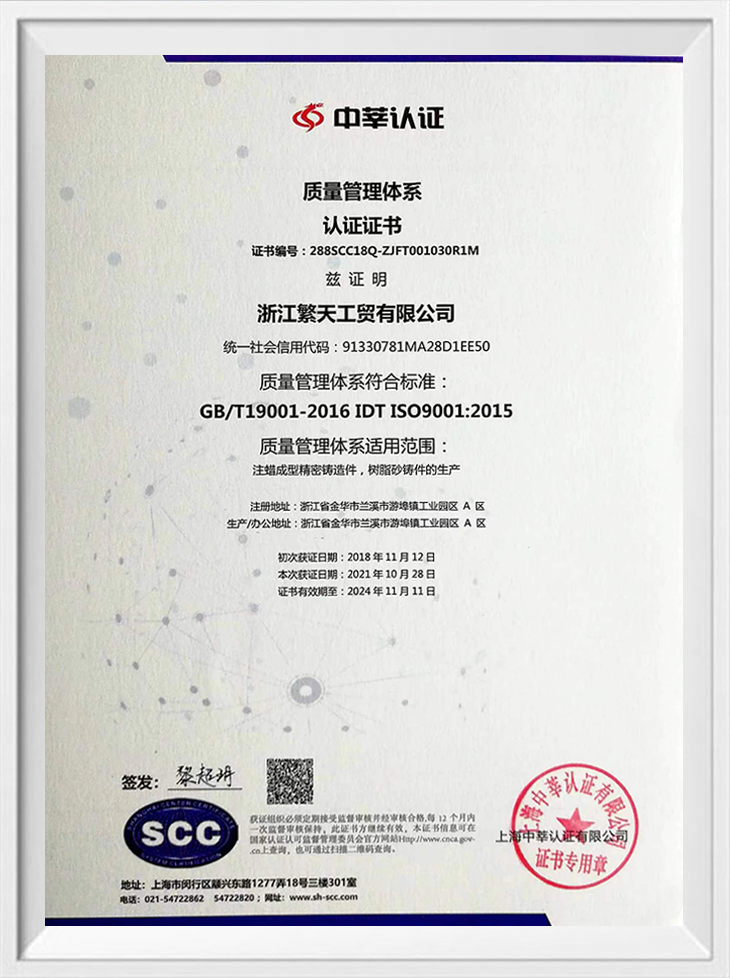

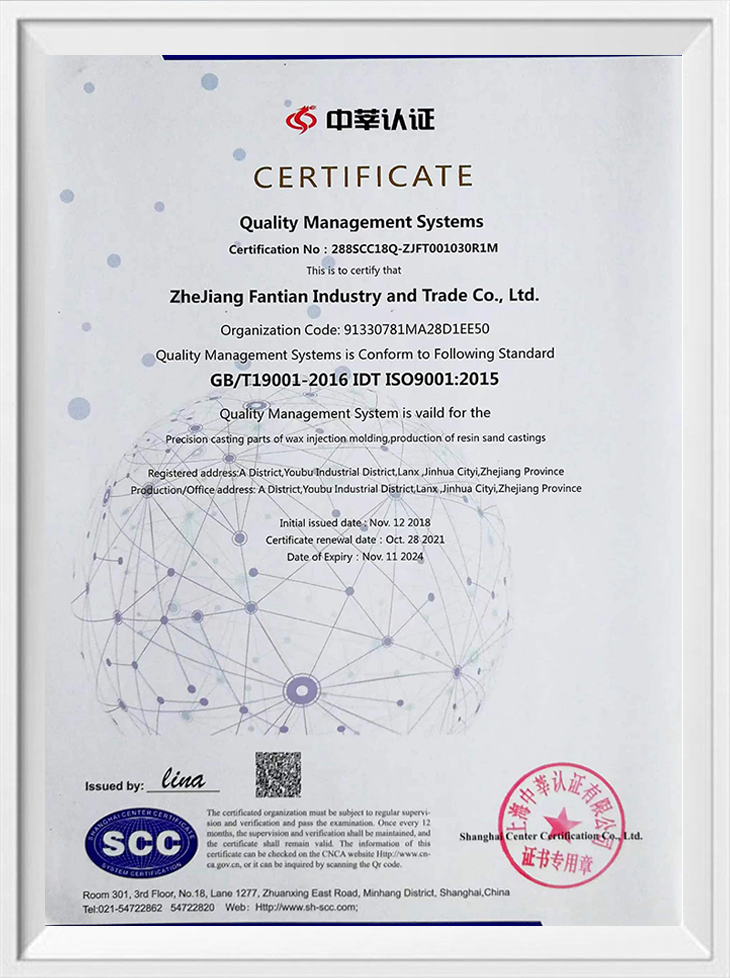

Литье, особенно литье по выплавляемым моделям и литье в песчаные формы, является фундаментальным процессом производства этих компонентов. Эти методы литья позволяют получать точную форму сложных деталей, гарантируя, что каждый компонент соответствует строгим требованиям, необходимым для железнодорожного транспорта. Литье по выплавляемым моделям известно своей способностью производить сложные и подробные детали с жесткими допусками, что делает его идеальным для деталей, требующих высокой степени точности и отделки. С другой стороны, литье в песчано-полимерную смесь предпочтительнее для более крупных компонентов, которые должны быть прочными и устойчивыми. Сочетание этих методов литья позволяет таким производителям, как Zhejiang Fantian Foundry & Trading Co., Ltd., производить широкий спектр высокопроизводительных компонентов поездов, которые способствуют общей надежности и безопасности железнодорожных систем.

Не менее важно качество материалов, используемых при литье. В компании Zhejiang Fantian использование углеродистой стали, легированной стали, ковкого чугуна, цветных металлов и нержавеющей стали гарантирует, что конечная продукция обладает необходимой прочностью, износостойкостью и коррозионной стойкостью, необходимыми для длительного использования в сложных железнодорожных условиях. Поддерживая строгий контроль качества на протяжении всего процесса литья, компания гарантирует, что каждый компонент не только соответствует отраслевым стандартам, но и превосходит ожидания своих клиентов.

2.Как передовые методы литья повышают безопасность и производительность поездов

Передовые технологии литья оказывают существенное влияние на безопасность и производительность поездов. Точный контроль, обеспечиваемый литьем по выплавляемым моделям и литьем в песчаные формы, позволяет производителям производить компоненты, которые не только прочны и долговечны, но и оптимизированы для конкретных требований современного железнодорожного транспорта. Эти методы литья позволяют производить компоненты сложной геометрии и мелких деталей, которые необходимы для бесперебойной и эффективной работы поездов.

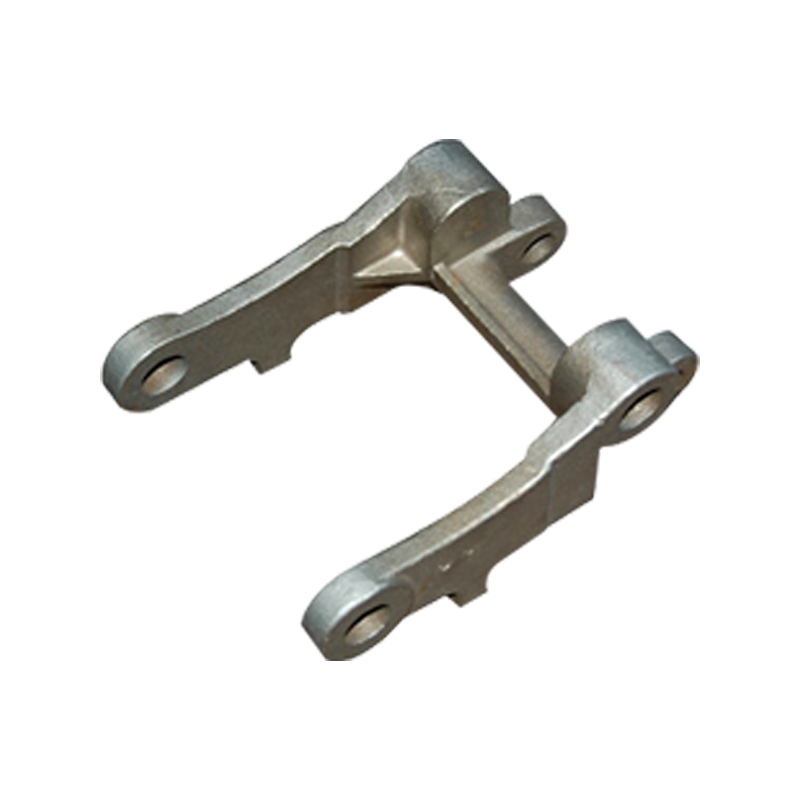

Например, литье по выплавляемым моделям особенно выгодно для производства компонентов малого и среднего размера, требующих высокой степени точности размеров. Этот метод гарантирует, что критические детали, такие как компоненты тормозов, муфты и детали подвески, будут изготовлены с точными характеристиками, необходимыми для их оптимального функционирования. Высокий уровень детализации и качества поверхности, достижимый при литье по выплавляемым моделям, также снижает потребность в дополнительной механической обработке, экономя время и затраты, сохраняя при этом целостность детали.

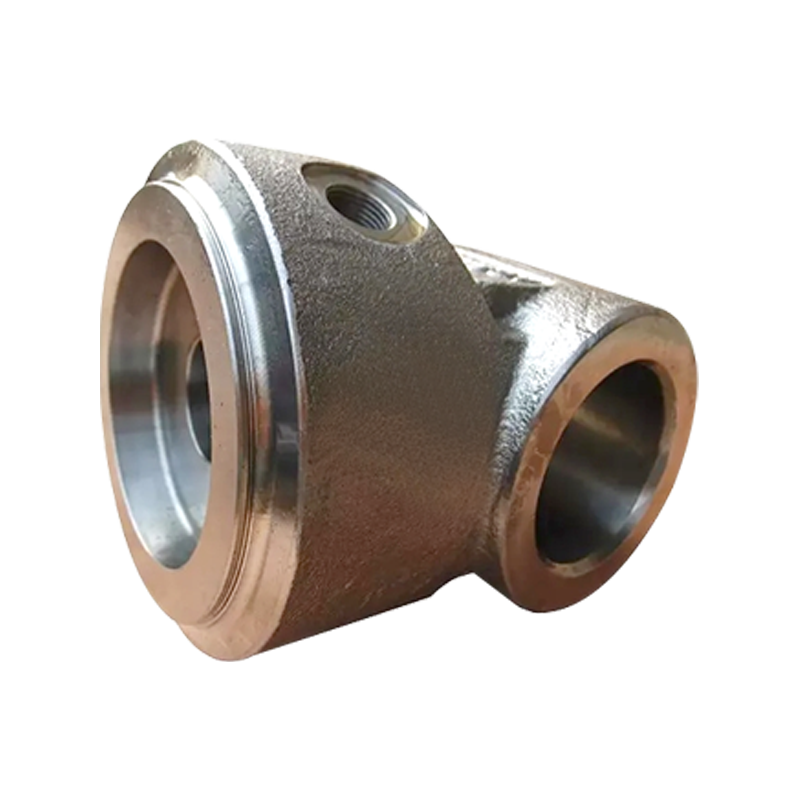

С другой стороны, литье в песчаные формы идеально подходит для производства более крупных и прочных компонентов, таких как железнодорожные колеса, детали шасси и блоки двигателей. Гибкость литья в песчаные формы позволяет создавать детали сложной формы и с внутренними полостями, что необходимо для снижения веса компонентов без ущерба для их прочности. Такое снижение веса имеет решающее значение для повышения энергоэффективности поездов, что приводит к снижению эксплуатационных расходов и уменьшению воздействия на окружающую среду.

3. Роль выбора материала в производстве стальных деталей для литья поездов.

Выбор материала является решающим фактором в производстве стальные детали для литья поездов , что напрямую влияет на производительность, долговечность и безопасность компонентов. В компании Zhejiang Fantian Foundry & Trading Co., Ltd. для производства высококачественных компонентов поездов используется широкий спектр материалов, включая углеродистую сталь, легированную сталь, ковкий чугун, цветные металлы и нержавеющую сталь. Каждый из этих материалов обладает уникальными свойствами, которые делают их пригодными для различных применений в железнодорожной отрасли.

Углеродистая сталь обычно используется для изготовления компонентов, требующих высокой прочности и вязкости, таких как оси и муфты. Его превосходные механические свойства делают его идеальным для выдерживания тяжелых нагрузок и напряжений, возникающих во время эксплуатации поезда. Легированная сталь, в состав которой входят такие элементы, как хром, никель и молибден, обеспечивает повышенную твердость, износостойкость и устойчивость к коррозии. Эти свойства особенно ценны для компонентов, подвергающихся суровым условиям окружающей среды, таких как тормозные диски и ступичные подшипники.

Ковкий чугун — еще один материал, часто используемый при отливке поездов из-за его превосходной пластичности и ударопрочности. Этот материал часто выбирают для компонентов, которым необходимо поглощать удары и вибрации, таких как детали подвески и опоры рельсов. Цветные металлы, включая алюминий и бронзу, используются для изготовления деталей, требующих сочетания легкого веса и хорошей коррозионной стойкости, таких как электрические компоненты и фитинги.

Нержавеющая сталь незаменима в тех случаях, когда требуется как устойчивость к коррозии, так и прочность. Его часто используют в таких компонентах, как выхлопные системы, элементы конструкции и некоторые типы крепежа. Использование нержавеющей стали гарантирует, что эти детали смогут противостоять агрессивным средам, которым они подвергаются, особенно в зонах с высокой влажностью или воздействием соли.

ФТ КАСТИНГ

ФТ КАСТИНГ

Язык

Язык